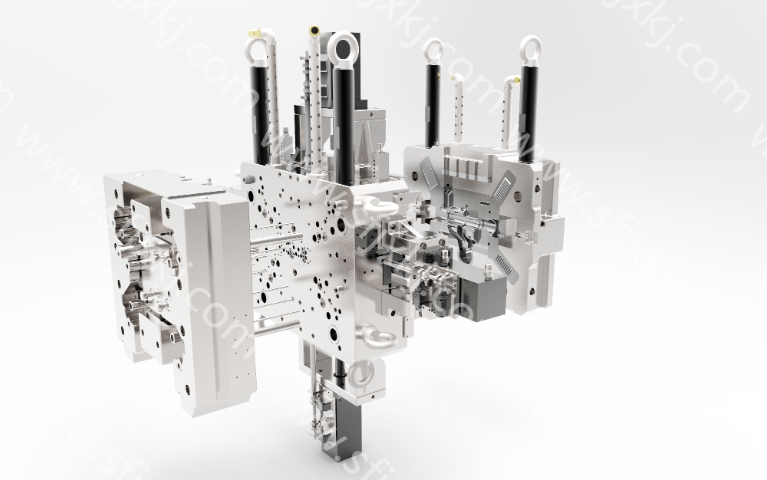

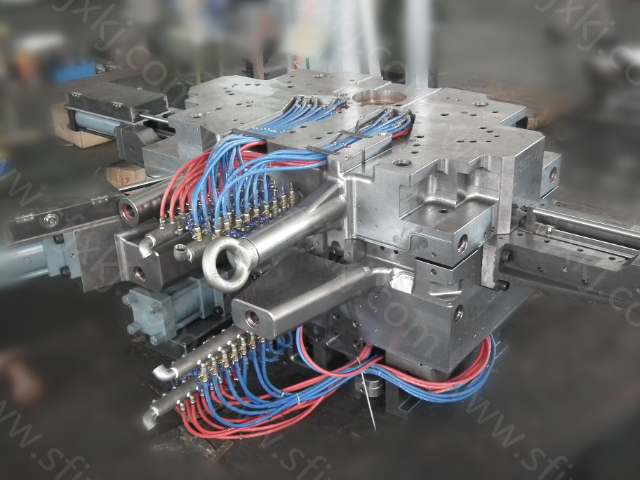

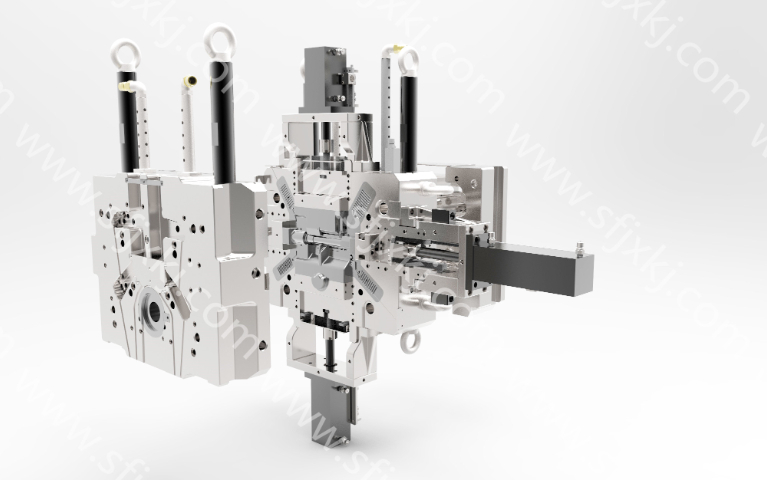

優化壓鑄模具生產周期能提升企業競爭力。從市場競爭需求及行業經驗分享可知,生產周期涉及設計、制造、調試等多個環節。在上海神富機械科技有限公司,我們采取一系列優化策略。設計階段,利用并行工程,讓設計、工藝、制造等部門協同工作,縮短設計周期。制造環節,采用先進加工設備與高效工藝,如高速銑削、電火花成型加工等,提高加工效率。在調試階段,提前做好準備工作,利用模擬分析軟件預判可能出現的問題,減少現場調試時間。通過全流程優化,我們能有效縮短壓鑄模具生產周期,快速響應客戶需求。 低成本壓鑄模具,性價比突出,適用于小型五金件生產,經濟實用。上海高效壓鑄模具銷售

質量是企業的生命線,我們建立了嚴格的質量管控體系,確保每一副壓鑄模具都品質如一。從原材料采購開始,對每一批鋼材進行嚴格檢驗,保證材料質量符合標準。在模具制造過程中,設立多道質量檢測關卡,對加工尺寸、表面質量、裝配精度等進行細致檢測。采用先進的檢測設備與科學的檢測方法,對模具進行全面性能測試,如耐壓測試、耐磨測試等。每一副出廠的模具都經過嚴格質量把控,以穩定可靠的品質,為您的生產過程保駕護航,讓您放心使用。上海高效壓鑄模具銷售維護便捷易保養,延長使用壽命,性價比高。

壓鑄模具生產環境友好,符合環保要求。相比傳統鑄造的高溫熔煉,壓鑄模具成型時能耗更低,且采用封閉式生產,粉塵排放減少80%。某壓鑄企業使用后,通過環保驗收,避免因環保問題停產整改。模具使用的脫模劑無毒環保,廢水處理成本降低50%,實現綠色生產。壓鑄模具數字化設計水平高,縮短研發周期。采用3D建模和模擬仿真技術的壓鑄模具,可在設計階段預測成型缺陷,提前優化。某新能源汽車零件廠使用后,模具研發周期從3個月縮短至1.5個月,快速響應產品迭代需求。數字化設計還能精細計算模具強度,避免過度設計,模具重量減輕20%,制造成本降低15%。

壓鑄模具在醫療器械零件生產中保障精度。手術器械的鉗口零件要求尺寸精細,壓鑄模具能控制成型尺寸誤差在±0.02mm內,確保鉗口閉合嚴密。某醫療器械廠使用后,零件裝配精度提升,手術鉗夾持力穩定性提高20%,通過了醫療設備質量認證。且模具采用不銹鋼材質,避免生銹污染零件,滿足醫療級衛生要求。壓鑄模具在航空航天小零件生產中表現優異。無人機起落架零件要求強度高且重量輕,壓鑄模具成型的鋁合金零件,通過優化壓鑄參數,強度達300MPa以上,重量較鋼件減輕40%。某無人機廠使用后,起落架承載能力提升15%,無人機續航時間延長10分鐘。模具成型的零件尺寸穩定,滿足航空零件的嚴苛要求。衛浴配件壓鑄模,鏡面效果好,減少拋光工序。

壓鑄模具的標準化設計意義壓鑄模具標準化設計具有重要意義。從行業發展趨勢及專業平臺討論可知,標準化設計能提高生產效率、降低成本、保證質量一致性。在上海神富機械科技有限公司,我們推行標準化設計理念。對模具的部分結構,如模架、導向裝置等采用標準化設計,減少設計與制造周期。標準化零部件可批量生產,降低采購成本,同時便于庫存管理與維修更換。此外,標準化設計有助于提高模具通用性,對于一些相似結構的鑄件,可通過調整部分非標準部件實現模具復用,提升企業整體競爭力。 模具預熱均勻,減少鑄件縮孔,提升成品合格率。上海汽車品壓鑄模具配件

輕量化鑄件利器,助力新能源領域降重需求。上海高效壓鑄模具銷售

在現代制造業中,壓鑄模具作為關鍵一環,正憑借其優越性能,為眾多行業的產品制造提供堅實支撐,成為提升產品質量與生產效率的有力保障。壓鑄模具的首要優勢在于極高的成型精度。以汽車零部件制造為例,某汽車品牌在生產發動機缸體時,采用的壓鑄模具能夠將關鍵尺寸的公差控制在極小范圍,可精確到±毫米。這使得缸體各部分配合精確,有效提升了發動機的性能與穩定性,減少了因尺寸偏差導致的裝配問題,產品一次合格率從以往的85%提升至95%。在復雜結構成型方面,壓鑄模具表現出色。在醫療器械領域,一些手術器械的零部件結構復雜,對精度和表面質量要求極高。壓鑄模具通過巧妙的設計,能夠一次性成型帶有精細凹槽、微孔等結構的部件,且表面光潔度良好,減少了后續繁瑣的加工工序。如一款新型骨科手術鉗,使用壓鑄模具制造后,生產周期縮短了30%,同時滿足了醫療行業嚴苛的衛生與精度標準。壓鑄模具的耐用性也經過了市場考驗。在3C產品外殼制造中,由于生產批量大,對模具壽命要求高。某電子制造企業使用的壓鑄模具,采用特殊合金材料與熱處理工藝,可承受超10萬次的壓鑄循環,相比普通模具壽命延長了50%。這不僅降低了模具更換頻率,減少了停機時間,還降低了生產成本。上海高效壓鑄模具銷售