1.2熱膨脹系數低,抗驟冷驟熱開裂放熱焊接的溫度變化極具挑戰性:反應瞬間模具型腔溫度從室溫飆升至2000℃以上,焊接完成后又需自然冷卻至室溫(溫差超2000℃),傳統模具極易因熱脹冷縮不均導致開裂。而放熱焊接模具的優勢在于:石墨的熱膨脹系數*為1.2×10/℃(20-1000℃區間),是鑄鐵的1/5(鑄鐵約6×10/℃)、銅合金的1/8(銅約17×10/℃),在高溫驟變下,模具尺寸變形量極小(如100mm長的石墨模具,溫差2000℃時變形量*0.24mm),不會出現型腔開裂或錯位;部分**模具還會在石墨基材中摻入碳纖維,進一步降低熱膨脹系數(降至0.8×10/℃以下),同時提升抗沖擊性,即使在低溫環境(如-30℃的北方冬季施工)中,也能避免模具因低溫脆裂導致的損壞。模具采用耐高溫、耐腐蝕材質,使用壽命長。上海石墨模具公司

石墨的導熱性能良好,能夠快速傳導焊接過程中產生的熱量,使焊接部位均勻受熱,有助于提高焊接的質量和效率,減少焊接缺陷的產生,如虛焊、夾渣等。同時,快速導熱也有利于模具在焊接后快速冷卻,便于進行下一次焊接操作,提高生產效率。加工性能好:高純石墨質地相對較軟,易于加工成型,可以根據不同的焊接需求,加工成各種復雜的形狀和尺寸的模具,滿足多樣化的焊接工藝要求。而且在加工過程中,能夠保證較高的精度和表面質量,有利于提高焊接接頭的質量。重慶放熱模具定制廠家焊接速度快,單個接頭焊接時間通常在數秒內完成。

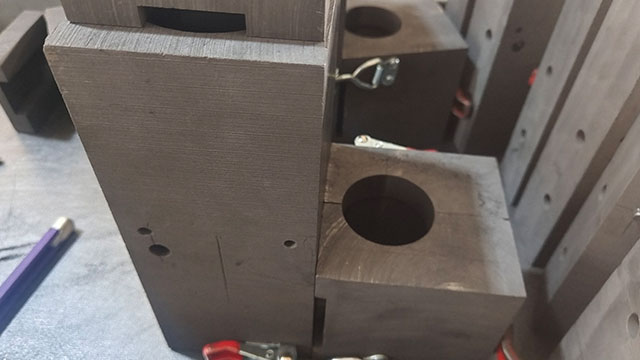

避免 “超范圍” 使用不混用不同規格的接頭:每種模具對應固定規格的接頭(如銅排 100×10mm、鋼絞線 70mm),若強行用小規格模具焊接大尺寸接頭,會導致型腔 “過載”,熔液無法完全填充,且會撐脹模具,導致分型面變形;若用大規格模具焊接小尺寸接頭,會造成熔液浪費,且多余熔液易粘模,增加清理難度。不用于非設計材質的焊接:模具設計時會匹配特定的焊接材質(如銅 - 銅、鋼 - 鋼、銅 - 鋼),若將銅接頭模具用于鋼接頭焊接,會因鋼的熔點更高(鋼熔點約 1538℃,銅約 1083℃),需更高的反應溫度,超出模具的耐高溫設計,導致型腔燒損。

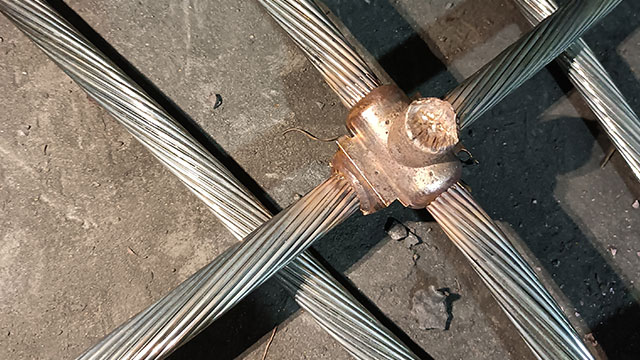

密閉型腔隔絕空氣,減少氧化與氣孔傳統焊接(如電弧焊、氣焊)過程中,熔池直接暴露在空氣中,易與氧氣、氮氣反應生成氧化物(如CuO、FeO)或氮化物(如FeN),導致接頭出現氣孔、夾渣,電阻升高。而放熱焊接模具通過“密閉型腔+熔渣保護”的雙重機制,從根本上解決了這一問題:密閉隔絕:模具閉合后形成完全密閉的型腔(配合定位銷與卡扣的密封設計),隔絕空氣與水汽,避免液態金屬在高溫下與氣體反應;熔渣覆蓋:反應生成的熔渣(如AlO)密度較小(約3.9g/cm),浮于液態金屬表面,形成一層“保護殼”,進一步隔絕空氣。同時,模具的冒口設計可引導多余熔渣與氣體排出,避免熔渣殘留導致的接頭缺陷。實際檢測數據顯示,采用放熱焊接模具焊接的銅接頭,其氧化層厚度*為0.001-0.003mm,遠低于電弧焊接頭的0.01-0.05mm;接頭電阻通常≤0.001Ω(如25mm銅纜對接接頭),接近金屬母材本身的電阻,符合接地系統“零電阻突變”的要求。可定制性:根據不同客戶的需求進行定制,滿足特殊的生產要求。

表面處理可以在模具表面形成一層保護膜,進一步提高其耐腐蝕性。常見的表面處理方法包括電鍍、化學鍍、噴涂、鈍化等。電鍍(如鍍鉻、鎳)可在模具表面形成致密的金屬鍍層,起到隔離腐蝕介質的作用,但需確保鍍層均勻、無***;化學鍍鎳層具有良好的均勻性和耐腐蝕性,適用于復雜形狀的模具;噴涂(如噴涂聚四氟乙烯、陶瓷涂層)則適用于對耐腐蝕性和耐磨性有較高要求的場景,涂層具有良好的化學穩定性和不粘性。對于不銹鋼模具,鈍化處理是一種經濟有效的表面處理方式。通過將模具浸泡在硝酸或鉻酸鹽溶液中,使表面形成一層氧化膜,增強其耐腐蝕性。鈍化處理前,需確保模具表面清潔,無油污、銹蝕等雜質,否則會影響鈍化膜的形成質量。產品質量一致性:確保生產出的高壓電纜在外觀和性能上保持高度一致。上海石墨模具公司

無懼嚴苛工況,從 - 40℃極寒到 500℃高溫,性能始終如一。上海石墨模具公司

鑒于高壓線纜焊接時會產生高溫,模具材料需具備優良的耐高溫、耐化學腐蝕性能。高純石墨是常用的模具材料,其具有諸多優勢:耐高溫性能優越:高純石墨熔點極高,能承受鋁熱反應產生的2500-3000℃高溫,在焊接過程中,相較于普通金屬材質或低純度石墨材質的模具,更不容易熔化和變形,可確保模具在多次高溫焊接中維持基本形狀和尺寸精度,進而保證焊接質量的穩定性。化學穩定性強:在放熱焊接的高溫環境下,高純石墨化學性質穩定,不易與高溫金屬液、熔渣以及周圍化學物質發生化學反應。這一特性使其不會因化學腐蝕而損壞,與易被腐蝕的金屬模具相比,能維持良好性能,實現多次重復使用,降低使用成本。上海石墨模具公司