泰州碳化硅線晶圓切割劃片

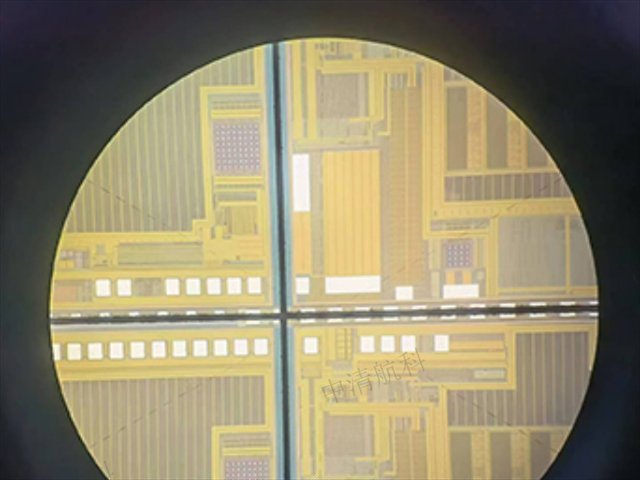

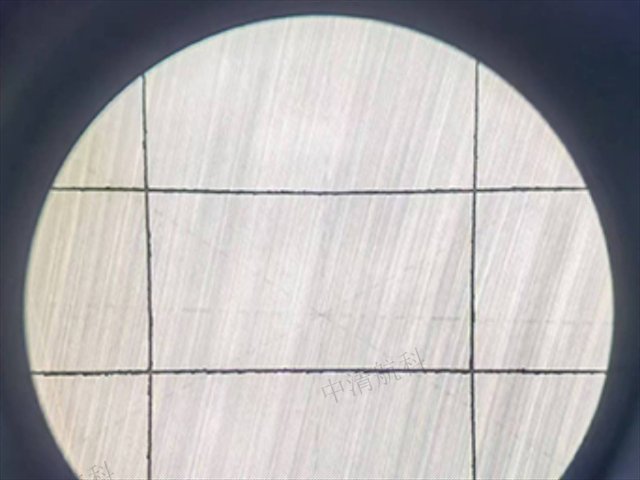

晶圓切割是半導體封裝的中心環(huán)節(jié),傳統(tǒng)刀片切割通過金剛石砂輪實現(xiàn)材料分離。中清航科研發(fā)的超薄刀片(厚度15-20μm)結合主動冷卻系統(tǒng),將切割道寬度壓縮至30μm以內,崩邊控制在5μm以下。我們的高剛性主軸技術可適配8/12英寸晶圓,切割速度提升40%,為LED、MEMS器件提供經濟高效的解決方案。針對超薄晶圓(<50μm)易碎裂難題,中清航科激光隱形切割系統(tǒng)采用紅外脈沖激光在晶圓內部形成改性層,通過擴張膜實現(xiàn)無應力分離。該技術消除機械切割導致的微裂紋,良率提升至99.3%,尤其適用于存儲芯片、CIS等器件,助力客戶降低材料損耗成本。晶圓切割粉塵控制選中清航科靜電吸附系統(tǒng),潔凈度達標Class1。泰州碳化硅線晶圓切割劃片

高速切割產生的局部高溫易導致材料熱變形。中清航科開發(fā)微通道冷卻刀柄技術,在刀片內部嵌入毛細管網,通過相變傳熱將溫度控制在±1℃內。該方案解決5G毫米波芯片的熱敏樹脂層脫層問題,切割穩(wěn)定性提升90%。針對2.5D/3D封裝中的硅中介層(Interposer)切割,中清航科采用階梯式激光能量控制技術。通過調節(jié)脈沖頻率(1-200kHz)與焦點深度,實現(xiàn)TSV(硅通孔)區(qū)域低能量切割與非TSV區(qū)高效切割的協(xié)同,加工效率提升3倍。傳統(tǒng)刀片磨損需停機檢測。中清航科在切割頭集成光纖傳感器,實時監(jiān)測刀片直徑變化并自動補償Z軸高度。結合大數(shù)據(jù)預測模型,刀片利用率提升40%,每年減少停機損失超200小時。上海碳化硅半導體晶圓切割廠中清航科切割耗材全球供應鏈,保障客戶生產連續(xù)性。

當晶圓切割面臨復雜圖形切割需求時,中清航科的矢量切割技術展現(xiàn)出獨特優(yōu)勢。該技術可精確識別任意復雜切割路徑,包括圓弧、曲線及異形圖案,通過分段速度調節(jié)確保每一段切割的平滑過渡,切割軌跡誤差控制在 2μm 以內。目前已成功應用于光電子芯片的精密切割,為 AR/VR 設備中心器件生產提供有力支持。半導體生產車間的設備協(xié)同運作對通信兼容性要求極高,中清航科的晶圓切割設備多方面支持 OPC UA 通信協(xié)議,可與主流 MES 系統(tǒng)實現(xiàn)實時數(shù)據(jù)交互。通過標準化數(shù)據(jù)接口,將切割進度、設備狀態(tài)、質量數(shù)據(jù)等信息實時上傳至管理平臺,助力客戶實現(xiàn)生產過程的數(shù)字化管控與智能決策。

UV膜殘膠導致芯片貼裝失效。中清航科研發(fā)酶解清洗液,在50℃下選擇性分解膠層分子鏈,30秒清理99.9%殘膠且不損傷鋁焊盤,替代高污染溶劑清洗。針對3D NAND多層堆疊結構,中清航科采用紅外視覺穿透定位+自適應焦距激光,實現(xiàn)128層晶圓的同步切割。垂直對齊精度±1.2μm,層間偏移誤差<0.3μm。中清航科綠色方案整合電絮凝+反滲透技術,將切割廢水中的硅粉、金屬離子分離回收,凈化水重復利用率達98%,符合半導體廠零液體排放(ZLD)標準。

中清航科原子層精切技術:采用氬離子束定位轟擊(束斑直徑2nm),實現(xiàn)石墨烯晶圓無損傷分離。邊緣鋸齒度<5nm,電導率波動控制在±0.5%,滿足量子芯片基材需求。中清航科SmartCool系統(tǒng)通過在線粘度計與pH傳感器,實時調整冷卻液濃度(精度±0.1%)。延長刀具壽命40%,減少化學品消耗30%,單線年省成本$12萬。中清航科開發(fā)振動指紋庫:采集設備運行特征頻譜,AI定位振動源(如電機偏心/軸承磨損)。主動抑制系統(tǒng)將振動能量降低20dB,切割線寬波動<±0.5μm。

中清航科晶圓切割機支持物聯(lián)網運維,故障響應速度提升60%。泰州碳化硅線晶圓切割劃片

晶圓切割的工藝參數(shù)設置需要豐富的經驗積累,中清航科開發(fā)的智能工藝推薦系統(tǒng),基于千萬級切割數(shù)據(jù)訓練而成。只需輸入晶圓材料、厚度、切割道寬等基本參數(shù),系統(tǒng)就能自動生成比較好的切割方案,包括激光功率、切割速度、聚焦位置等關鍵參數(shù),新手操作人員也能快速達到工程師的工藝水平,大幅降低技術門檻。半導體產業(yè)對設備的占地面積有著嚴格要求,中清航科采用緊湊型設計理念,將晶圓切割設備的占地面積控制在 2 平方米以內,較傳統(tǒng)設備減少 40%。在有限空間內,通過巧妙的結構布局實現(xiàn)全部功能集成,同時預留擴展接口,方便后續(xù)根據(jù)產能需求增加模塊,滿足不同規(guī)模生產車間的布局需求。泰州碳化硅線晶圓切割劃片

- 江蘇碳化硅晶圓切割 2025-09-21

- 麗水碳化硅線晶圓切割劃片 2025-09-21

- 鎮(zhèn)江sic晶圓切割代工廠 2025-09-21

- 上海sot223封裝 2025-09-21

- 蘇州碳化硅線晶圓切割 2025-09-21

- 鹽城碳化硅陶瓷晶圓切割廠 2025-09-21

- 無錫晶圓切割刀片 2025-09-21

- 嘉興sic晶圓切割企業(yè) 2025-09-21

- 泰州流片代理供應商家 2025-09-21

- 寧波晶圓切割企業(yè) 2025-09-21

- 江西智慧停車數(shù)字化圖片 2025-09-21

- 江蘇碳化硅晶圓切割 2025-09-21

- 現(xiàn)代化數(shù)據(jù)定向分析技術參數(shù) 2025-09-21

- 寧波購買游戲開發(fā)共同合作 2025-09-21

- 南京通用智慧醫(yī)療拆裝 2025-09-21

- 廣東可穿戴智能戒指手勢控制 2025-09-21

- 初中物理模擬實驗軟件下載推薦 2025-09-21

- 四川龍芯整機哪里有 2025-09-21

- 高級計劃排程aps服務價格 2025-09-21

- 推薦的激光密碼標識 2025-09-21