上海定制玻纖聚氨酯復合材料單價

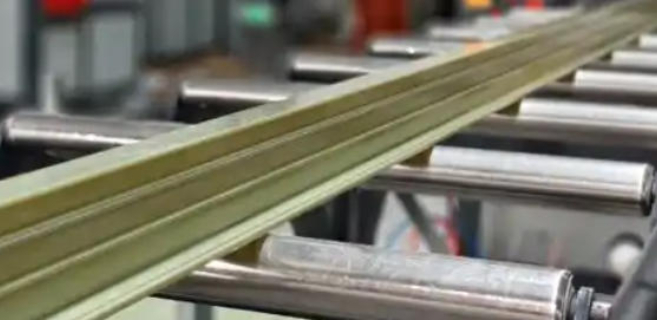

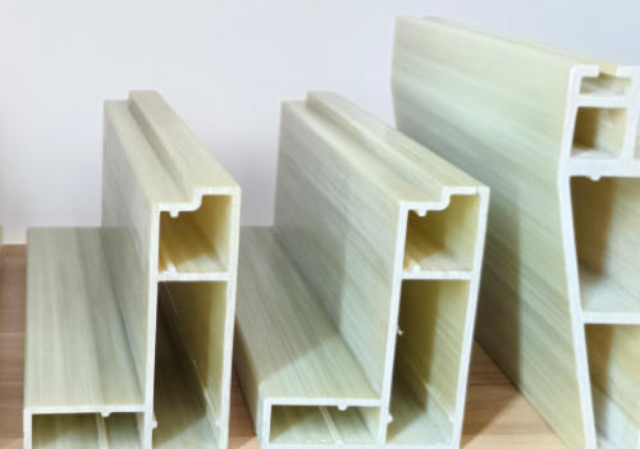

(1)概要將兩種或兩種以上的組分在混合區低壓(0.5MPa)混合后,即在低壓(0.5-1.5MPa)下注射到閉模中反應成型,此即為工藝過程。若組分一為多元醇,一為異氰酸酯,則反應生成聚氨酯 。為增加強度,可直接在一種組分內行加入磨碎玻纖原絲和(或)填料。弈可采用長纖維(如連續纖維氈、織物、復合氈、短切原絲等的預成型物等)增強,在注射前,將長纖維增強材料預先置模具內。用此法可得到高力學性能的制品。這種工藝稱為SRIM(Structural Reaction Injection Molding-結構反應注射成型)。Pu硬泡導熱系數之低,保溫、隔熱效果之好是其它任何屋面保溫材料無法比擬。上海定制玻纖聚氨酯復合材料單價

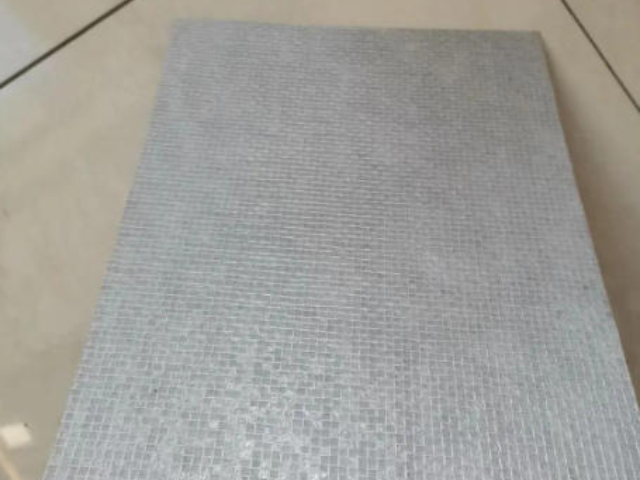

玻璃纖維薄氈是一種無機非金屬材料制成的工業用氈,按堿含量分為無堿、中堿和有堿三類,按應用領域分為覆銅板氈、管道包覆氈、貼面氈等類別。無堿類**于環氧覆銅板和新能源汽車電池隔熱片基材;中堿類用于玻璃鋼制品及管道防腐;有堿類應用于電池隔離片、屋面防水及化工防腐 [6] [8]。該材料具有耐高溫、保溫、吸音、阻燃、耐腐蝕、防蟲蛀、防霉變、抗振性好、尾氣凈化效率高的特性,克重范圍為100-900g/m2,可燃物含量3.0-9.8%,含水率≤0.20%,兼具質輕優勢 [2-3]。虹口區綠色玻纖聚氨酯復合材料廠家現貨在一般居住建筑中使用Pu硬泡做防水隔熱屋面,其厚度為傳統材料的三分之一,而熱阻值卻近它們的三倍。

3)可容易地制造大型結構。因為*需真空袋壓力;固化溫度低,可采用簡單的熱空氣循環加熱室(經常就地建造大于制品的加熱室 )4)可采用普通的PVC泡沫芯材,略作處理即可;5)能耗低。(4)缺點1)材料成本仍高于預浸織物;2)需加熱室和真空袋系統,以固化制品;3)模具需能經受高于環境溫度的溫度(常用60-100oC);4)仍有能耗,因需高于環境溫度固化。(5)典型產品高性能風力發電機葉片、賽艇、救生艇、火車用零部件。10、SCRIMP,RIFT,VARTM圖11 SCRIMP,RIFT,VARTM示意圖

電子級高精密的玻纖布構建堅固的骨架,具備耐錘擊的***的抗沖擊能力柔和韌性無溶劑環氧材質溶合成的卷材,實如柔性玻璃剛具備***回彈性能,在強沖擊留下的凹痕會慢慢地回復原狀針對性的防腐設計在同類產品中獨樹一幟經特殊工藝高溫交聯固化反應制成的卷材表層具備***耐磨和耐刮傷能力,耐磨性能超過涂裝環氧3倍以上普通涂裝,固化條件和施工環境對質量影響很大,而卷材因為是成品,所以避免了因為這些因素而造成水汽,砂粒,表面有灰塵等而引起的通病。施工比普通涂裝快捷,為客戶贏得更多的寶貴時間弊病高成本,價格高聚氨酯技術是外墻保溫技術中具有優勢的產品,符合國家節能65%的要求。

纖維增強環氧樹脂復合材料成型工藝一、前言相比傳統材料,復合材料 [1]具有一系列不可替代的特性,自二次大戰以來發展很快。盡管產量小(據法國Vetrotex公司統計,2003年全球復合材料達700萬噸),但復合材料的水平已是衡量一個國家或地區科技、經濟水平的標志之一。美、日、西歐水平較高。北美、歐洲的產量分別占全球產量的33%與32%,以中國(含中國臺灣省)、日本為主的亞洲占30%。中國大陸2003年玻班纖維增強塑料(玻璃纖維與樹脂復合的復合材料、俗稱“玻璃鋼”)逾90萬噸,已居世界第二位(美國2003年為169萬噸,日本不足70萬噸)。噴涂施工單日作業面可達700平方米以上,施工24小時后即可進入下道工序。松江區特色玻纖聚氨酯復合材料價格咨詢

復合材料使用的歷史可以追溯到古代。上海定制玻纖聚氨酯復合材料單價

夾芯材料是由透波材料面板與電磁損耗、紅外隱身芯材組成的復合結構,自20世紀40年代起應用于復合材料領域。其通過傳遞剪切力維持結構穩定,具有高彎曲強度、輕量化、耐熱抗疲勞等特性,可降低噪音震動并吸收沖擊能。該材料主要分為硬質泡沫、蜂窩結構和輕木三類:硬質泡沫含PVC、PU等聚合物,蜂窩結構包含玻璃布、鋁材等類型,輕木則源于南美洲速生樹種。在航空航天領域,PVC泡沫用于飛機機身減重 [1],PMI泡沫可將螺旋槳葉壽命提升至萬小時級別;船舶制造中蜂窩芯材和輕木用于增強船體抗沖擊性;風電葉片采用PVC泡沫與輕木組合方案以優化載荷分布。此外,其應用涵蓋鐵路車輛隔熱、建筑墻體溫控等多個領域。上海定制玻纖聚氨酯復合材料單價

上海集韌復合材料有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在上海市等地區的建筑、建材中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來集韌供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 徐匯區定制玻纖增強聚氨酯門窗廠家直銷 2025-09-22

- 松江區本地玻纖增強聚氨酯門窗哪家好 2025-09-22

- 浦東新區品牌玻纖聚氨酯復合材料單價 2025-09-22

- 上海本地玻纖增強聚氨酯門窗平臺 2025-09-22

- 黃浦區綠色玻纖聚氨酯復合材料特價 2025-09-22

- 長寧區品牌玻纖增強聚氨酯門窗設計 2025-09-22

- 普陀區特色玻纖聚氨酯復合材料平臺 2025-09-21

- 長寧區綠色玻纖增強聚氨酯門窗哪家好 2025-09-21

- 崇明區特色玻纖增強聚氨酯門窗單價 2025-09-21

- 閔行區質量玻纖聚氨酯復合材料設計 2025-09-21

- 江陰耐熱鋼平臺 2025-09-22

- 湖北新款醫用門廠家 2025-09-22

- 上海現代化科技類展廳設計咨詢 2025-09-22

- 徐匯區推廣復合材料 2025-09-22

- 遼寧智能公共建筑裝修平均價格 2025-09-22

- 寶山區兒童房裝修設計要點 2025-09-22

- 武漢歐松板什么牌子的好 2025-09-22

- 三門峽水利工程服務誠信合作 2025-09-22

- 航空極早期感煙火災探測探測 2025-09-22

- 貼得穩玻化磚瓷磚膠源頭廠家 2025-09-22