青浦區定制玻纖聚氨酯復合材料平臺

很多游艇的船底、表面使用了標準的輕質木,以保證比較大的剪切和擠壓強度;船前部和甲板使用了密度較低的輕質木;隔壁面板室內地板和家具也使用了輕質木夾芯材料。在多雜物(浮木等)漂浮的巴拿馬運河中營運的快速渡輪,其抗破壞能力應是首先考慮的,其次是總重量輕以保證渡輪的速度。由于這些原因,一種線型PVC泡沫芯材被選作船殼底材,另一類型的PVC泡沫芯材作船殼側面材料和舷側突出部。部件使用玻纖增強表皮層和真空袋膜工藝;甲板和船艙側面使用橫紋輕質木夾芯材料,其表面用交聯環氧樹脂/玻纖板材做艙房表皮層,以保證渡輪達到ABS標準。Pu硬泡噴涂完成后,在Pu硬泡上噴一層高分子合成涂料,既起到保護Pu硬泡的作用,又起到防水的作用。青浦區定制玻纖聚氨酯復合材料平臺

蜂窩夾芯材料有玻璃布蜂窩、NOMEX蜂窩、棉布蜂窩、鋁蜂窩等。蜂窩夾層結構的強度高,剛性好,但蜂窩為開孔結構,與上下面板的粘接面積小,粘接效果一般沒有泡沫好。輕木夾芯材料是一種天然產品,市場常見的輕木夾芯主要產自南美洲的種植園,由于氣候原因,輕木在當地生長速度特別快,所以比普通木材輕很多,且其纖維具有良好的強度和韌性,特別適合用于復合材料夾層結構。夾芯材料的應用領域廣闊,涉及能源、航空航天、船舶、交通運輸、建筑等領域。青浦區定制玻纖聚氨酯復合材料平臺噴涂施工單日作業面可達700平方米以上,施工24小時后即可進入下道工序。

4)鋪放材料快、經濟、用無捻粗紗,材料費用低;5)可采用樹脂計量,然浸膠后的纖維通過擠膠或口模,控制樹脂含量;6)可大理生產和自動化;7)機械成型,復合材料材質及方向性均勻,質量穩定。(4)缺點1)制品形狀限于圓柱形或其它回轉體;2)纖維不易沿制品長度方向精確排列;3)對于大型制品,芯模成本高;4)成品外表不是“模制”的,不盡人意;5)對于承受壓力的制品,如選擇樹脂不合適或無內襯,就易發生滲漏。(5)典型產品 '管道、貯罐、氣瓶(消防呼吸氣瓶、壓縮天然氣瓶等)、固體火箭發動機殼體。4、RIM(Reaction Injection Molding一反應注射成型)

夾芯材料是風電葉片的關鍵材料之一,為增加結構剛度,防止局部失穩,提高整個葉片的抗載荷能力,在葉片的前緣、后緣以及剪切肋等部位,一般都會采用夾層結構。用于風電葉片的夾芯材料主要有交聯PVC泡沫、Balsa輕木和PET泡沫。典型的設計方案是,把強度較高的Balsa輕木(密度為150 kg/m3)用于承受載荷較大的靠近葉根的部位,交聯PVC泡沫(密度為60 kg/m3)用于承載較小的靠近葉尖的部位,從葉根向葉尖方向,夾芯材料的厚度逐漸減小。也有葉片廠家只使用Balsa輕木或泡沫。聚氨酯保溫材料是一類綜合性能優異的高分子絕熱材料,應用于建筑節能領域。

固化收縮率代低,*1%-3%,而不飽和聚酯樹脂卻高達7%-8%;粘結力強;有B階段,有利于生產工藝;可低壓固化,揮發份甚低;固化后力學性能、耐化學性佳,電絕緣性能良好。值得指出的是環氧樹脂耐有機溶劑、耐堿性能較常用的酚醛與不飽和聚酯權勢脂為佳,然耐酸性差;固化后一般較脆,韌性較差。2、環氧玻璃鋼性能(按ASTM)以FW(纖維纏繞)法制造的玻纖增強環氧樹脂的產品為例,將其與鋼比較。表1 GF/EPR與鋼的性能比較玻璃含量 GF/EPR(玻纖含量80wt%) AISI1008 冷軋鋼相對密度 2.08 7.86 V金屬基體常用的有鋁、鎂、銅、鈦及其合金。徐匯區特色玻纖聚氨酯復合材料廠家直銷

施工工藝簡單,使用范圍廣。該技術既適用于多層建筑,又適用于高層建筑;青浦區定制玻纖聚氨酯復合材料平臺

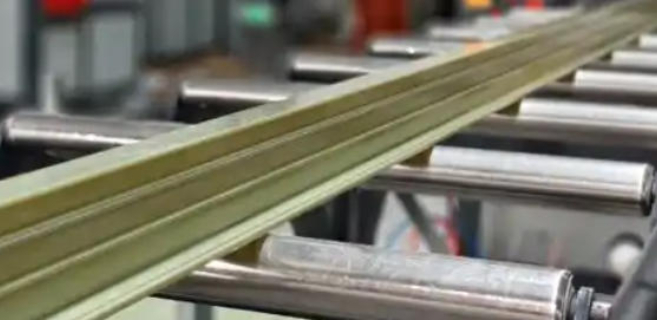

注入浸漬法(圖6):玻纖增強材料進入模具后,被注入模具內的樹脂所浸漬。此法適于凝膠時間短、粘度高、生產附產物的樹脂基體,如酚醛、環氧、雙馬來酰亞胺樹脂。(2)原材料樹脂:常用不飽和聚酯樹脂、環氧樹脂、乙烯基酯樹脂、酚醛樹脂;纖維:拉擠用玻璃纖維無捻粗紗、連續氈、縫編氈、縫編復合氈、織物、玻纖表面氈、聚酯纖維表面氈等;芯材:一般不用,現有以PU發泡材料為芯材,外為連續拉擠框型型材,作為保溫墻板的。(3)優點青浦區定制玻纖聚氨酯復合材料平臺

上海集韌復合材料有限公司在同行業領域中,一直處在一個不斷銳意進取,不斷制造創新的市場高度,多年以來致力于發展富有創新價值理念的產品標準,在上海市等地區的建筑、建材中始終保持良好的商業口碑,成績讓我們喜悅,但不會讓我們止步,殘酷的市場磨煉了我們堅強不屈的意志,和諧溫馨的工作環境,富有營養的公司土壤滋養著我們不斷開拓創新,勇于進取的無限潛力,集韌供應攜手大家一起走向共同輝煌的未來,回首過去,我們不會因為取得了一點點成績而沾沾自喜,相反的是面對競爭越來越激烈的市場氛圍,我們更要明確自己的不足,做好迎接新挑戰的準備,要不畏困難,激流勇進,以一個更嶄新的精神面貌迎接大家,共同走向輝煌回來!

- 青浦區品牌玻纖增強聚氨酯門窗平臺 2025-09-22

- 上海本地玻纖增強聚氨酯門窗廠家現貨 2025-09-22

- 徐匯區定制玻纖增強聚氨酯門窗廠家直銷 2025-09-22

- 松江區本地玻纖增強聚氨酯門窗哪家好 2025-09-22

- 楊浦區綠色玻纖聚氨酯復合材料平臺 2025-09-22

- 浦東新區品牌玻纖聚氨酯復合材料單價 2025-09-22

- 上海本地玻纖增強聚氨酯門窗平臺 2025-09-22

- 黃浦區綠色玻纖聚氨酯復合材料特價 2025-09-22

- 普陀區特色玻纖聚氨酯復合材料哪家好 2025-09-22

- 虹口區定制玻纖增強聚氨酯門窗單價 2025-09-22

- 金華C型鋼冷彎型鋼采購 2025-09-22

- 宜興特制住宅室內裝飾裝修平臺 2025-09-22

- 武漢耐高溫英式槽鋼多少錢一噸 2025-09-22

- 黃浦區定制建筑材料 2025-09-22

- 浙江芳綸漿液使用方法 2025-09-22

- 20英式槽鋼用途有哪些 2025-09-22

- 黑龍江激光精密溫控 2025-09-22

- 貴州水泥廠家批發 2025-09-22

- 徐州進口電纜 2025-09-22

- 鄞州區花園地下室防潮工程哪家好 2025-09-22