靠譜模具ERP開發

模具 ERP 通過精細化庫存管理為企業解決 “庫存過高占用資金、過低影響生產” 的難題,實現降本增效。系統將模具按型號、使用頻率、狀態(待用 / 在修 / 報廢)等維度分類,結合生產計劃生成動態庫存模型:高頻使用的模具保持合理冗余,低頻備用模具設定安全庫存,報廢模具及時清理出庫。同時,ERP 聯動采購、生產、財務數據,自動核算庫存成本 —— 包括模具購置資金占用、倉儲空間費用、維護保養成本等,并通過周轉率分析識別呆滯庫存。例如,某企業通過 ERP 發現某批模具因訂單變更閑置超 6 個月,系統自動提示調度至其他生產線復用,盤活了 30 萬元積壓資金。這種精細化管理讓企業庫存資金占用降低 30%,庫存周轉率提升 25%,釋放的資金可用于技術研發或產能擴張,顯著提高了資金利用率,為企業創造更大價值。借助軟件系統,企業可以實現對生產成本的實時監控和預警,及時發現問題并采取措施。靠譜模具ERP開發

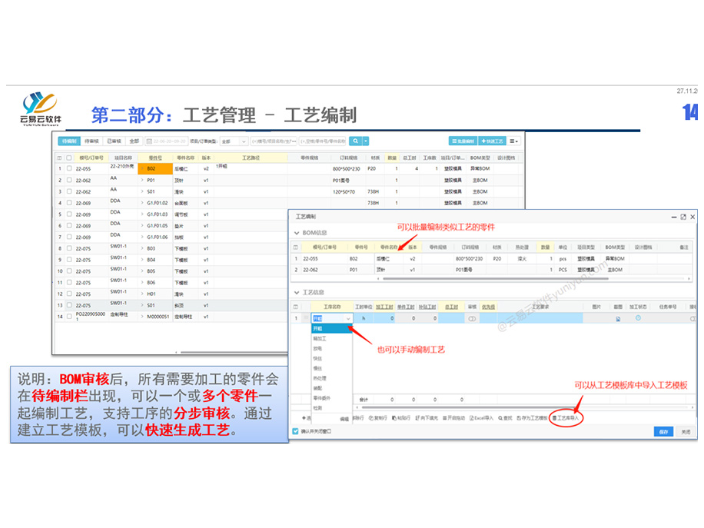

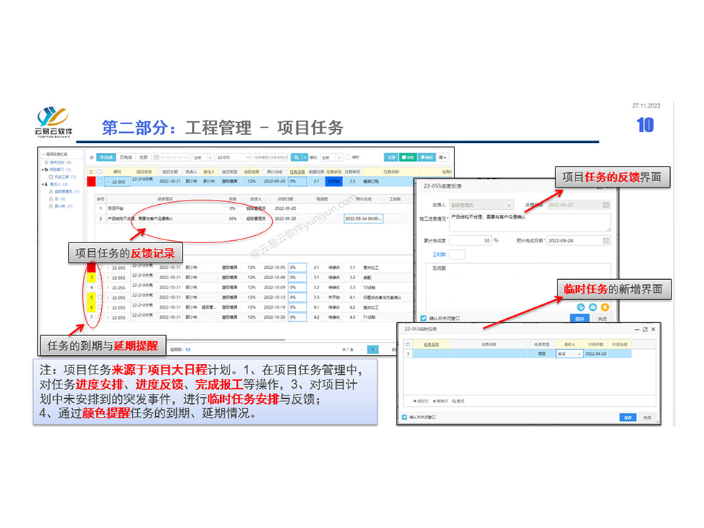

模具 ERP 可以幫助企業實現生產計劃的自動化,從而提高生產效率和減少生產風險。模具 ERP 系統集成了企業訂單信息、設備產能、人員配置、模具庫存等多方面數據。當企業接收到新訂單后,系統依據內置的算法,自動分析訂單需求,結合現有資源狀況,快速生成詳細的生產計劃。例如,系統根據模具設計與制造周期、設備可用時間、工人技能水平等因素,合理安排模具設計、加工工序的先后順序與時間節點,精確到每臺設備、每個工人每天的工作任務。在生產過程中,若遇到設備故障、人員請假等突發情況,系統能實時感知,并自動調整生產計劃,重新分配任務,確保生產連續性。這種自動化的生產計劃方式,減少了人工排產的繁瑣與人為失誤,充分利用企業資源,提高設備利用率與工人工作效率,同時有效降低因計劃不合理導致的生產延誤、資源浪費等生產風險,保障企業生產高效、穩定運行 。臺州智能模具ERP模具ERP管理軟件的主要功能。

使用模具管理軟件,企業可以實現模具信息的集中管理和共享,提高協作效率。在傳統模式中,模具的設計參數存于設計部圖紙、維修記錄散在車間臺賬、使用狀態靠口頭傳遞,各部門信息孤島嚴重。模具管理軟件構建統一數據庫,整合模具從設計到報廢全生命周期的信息:設計部門可直接調取歷史模具的尺寸、材質等參數優化新方案;生產部門通過系統實時查看模具維修進度,避免盲目排產;維修團隊接收系統推送的保養提醒,同步更新維修記錄。比如某汽車零部件企業,過去需 3 小時確認一套模具的可用狀態,現在通過系統共享數據,5 分鐘即可完成跨部門協作,溝通成本降低 60%,因信息誤差導致的生產延誤減少 90%。

模具管理軟件通過數字化追蹤體系,讓企業實時掌握模具庫存的動態全貌,從根源上規避缺貨與積壓風險。軟件借助物聯網技術連接車間與倉庫,通過模具專屬二維碼或 RFID 標簽,實時采集每副模具的位置(如在庫、生產現場、維修區)、狀態(可用、待修、報廢)及使用頻次等數據,形成可視化庫存看板。生產計劃部門下達訂單時,系統能自動匹配所需模具的庫存數量與可用狀態,若發現模具不足或處于維修狀態,立即觸發提醒,避免因缺模導致生產停工。模具ERP系統的引入,為企業帶來了明顯的經濟效益和社會效益。

模具 ERP 系統為企業提供了的數據分析工具,有助于企業深入挖掘數據價值。系統內置的 BI 分析模塊可對海量數據進行多維度挖掘:通過對比不同季度的模具報廢率,發現某批次鋼材質量存在隱性缺陷;分析客戶訂單的歷史數據,找出利潤率的產品類型,指導市場策略調整。例如系統對近三年的生產數據建模,發現當車間溫度高于 28℃時,模具加工誤差率上升 5%,據此優化空調系統運行方案,每年節省返工成本 20 萬元。同時,工具支持自定義分析報表,銷售部門可生成客戶流失預警報告,生產部門能導出設備 OEE(綜合效率)分析表,讓數據從 “沉睡的數字” 轉化為 “決策的依據”,幫助企業在市場波動中抓住機遇。模具ERP系統還可以實現與CAD、CAM等設計軟件的無縫對接,提高模具設計和制造的自動化水平。中山注塑熱流道模具ERP生產制造

模具管理軟件,包括:模具制造執行管理系統、生產排產系統、看板管理系統等。靠譜模具ERP開發

模具企業的庫存管理至關重要,模具 ERP 助力企業實現精細化運作。系統實時更新庫存數據,對原材料、半成品、成品的庫存數量、存放位置等信息了如指掌。通過設置安全庫存預警,當庫存低于安全值時及時提醒采購部門補貨,避免因缺貨導致生產停滯。同時,依據生產計劃與訂單需求,精確計算物料采購量,防止庫存積壓。對于呆滯庫存,ERP 系統能通過數據分析找出原因,協助企業制定處理方案,盤活資產。在庫存成本核算上,系統精確計算庫存持有成本、采購成本等,為企業提供清晰的成本數據。通過精細化庫存管理,企業降低了庫存成本,使資金得以更高效地流轉,提升了企業的經濟效益。靠譜模具ERP開發

- 橡膠模具ERP設計管理 2025-09-20

- 珠海五金模具行業erp模具 2025-09-20

- 杭州橡膠模具ERP 2025-09-20

- 廣東中山靠譜的模具ERP使用 2025-09-20

- 廣東注塑熱流道模具ERP系統管理 2025-09-20

- 溫州模具ERP倉庫管理 2025-09-20

- 杭州口碑好模具ERP系統 2025-09-20

- 蘇州工廠車間模具ERP系統 2025-09-19

- 珠海工廠車間模具ERP倉庫管理 2025-09-19

- 臺州生產企業模具ERP系統管理 2025-09-19

- 錫山區代理工商注冊費用 2025-09-20

- 灣沚區如何廣告設計費用 2025-09-20

- 深圳鹽田港藍莓食品進口報關代理一站式服務 2025-09-20

- 上海精品房租賃服務 2025-09-20

- 臨汾營銷獲客智能體 2025-09-20

- 河北什么是稅務服務 2025-09-20

- 廣東大學生潮汕旅游攻略之公共交通出行 2025-09-20

- 山西部門績效系統可視化分析 2025-09-20

- 濟南一站式標識標牌廠家電話 2025-09-20

- 中山盤扣架管租賃注意事項 2025-09-20