安徽高溫臺車爐廠家哪家好

高溫臺車爐的臺車表面防粘涂層處理:在處理易粘結、粘性大的物料時,臺車表面容易殘留物料,影響后續使用和加熱效果。高溫臺車爐的臺車表面采用特殊防粘涂層處理,涂層材料選用耐高溫、耐腐蝕的陶瓷 - 金屬復合材料,通過等離子噴涂工藝均勻涂覆在臺車表面。該涂層具有超疏表面特性,物料在高溫下不易粘附,對于已粘附的少量物料,在冷卻后可輕松清掉。經測試,使用防粘涂層的臺車,清理時間從原來的每次 2 小時縮短至 30 分鐘,減少了人工維護成本,同時提高了臺車的使用壽命和設備的運行效率。高溫臺車爐在科研實驗中為新材料研發提供可靠的熱處理平臺。安徽高溫臺車爐廠家哪家好

高溫臺車爐在月球模擬土壤燒結研究中的應用:隨著月球科研探索的推進,研究月球模擬土壤的燒結特性對未來月球基地建設意義重大。科研人員將月球模擬土壤置于特制容器內,放置在高溫臺車爐的臺車上。通過調節爐內溫度、壓力和氣氛條件,模擬月球表面極端環境。在實驗過程中,以 1℃/min 的速率將溫度從常溫升至 1200℃,同時控制爐內真空度在 10?3 Pa,模擬月球低氣壓環境。借助臺車爐的多區控溫功能,觀察土壤在不同溫度區域的燒結變化,研究其致密化過程和力學性能演變。實驗數據為利用月球資源就地制備建筑材料提供了關鍵依據,助力月球基地建設技術的突破。全纖維高溫臺車爐生產商新能源設備制造中,高溫臺車爐參與材料的高溫合成。

高溫臺車爐在廢舊電路板貴金屬回收新工藝中的應用:廢舊電路板中含有金、銀、銅等多種貴金屬,高溫臺車爐可應用于其回收的新工藝。將經過預處理的廢舊電路板置于臺車上,送入爐內后,采用真空熱解 - 高溫熔煉相結合的工藝。首先在 300 - 500℃的真空環境下進行熱解,使電路板中的有機樹脂等成分分解氣化,通過冷凝回收處理;然后升溫至 1300 - 1500℃,在惰性氣氛下進行高溫熔煉,使金屬熔化。利用臺車爐的分區控溫功能,保證爐內溫度均勻,促進金屬充分分離。通過電解精煉等后續處理,實現貴金屬的高效回收。該工藝貴金屬回收率可達 96% 以上,同時減少了傳統回收工藝中污染物的排放,推動電子廢棄物回收行業的綠色發展。

高溫臺車爐的梯度孔隙隔熱材料復合結構:針對高溫臺車爐隔熱性能與結構強度難以兼顧的問題,梯度孔隙隔熱材料復合結構應運而生。該結構從爐壁內側到外側依次采用不同孔隙率的隔熱材料:內側為致密的碳化硅 - 莫來石復合材料,孔隙率低于 10%,用于抵抗高溫熱流沖擊;中間層為氧化鋁纖維多孔材料,孔隙率逐步增加至 40% - 50%,有效阻擋熱量傳導;外層為低密度陶瓷泡沫材料,孔隙率高達 70% - 80%,進一步降低熱輻射。這種梯度結構使爐體外壁在 1400℃爐內溫度下保持在 60℃以下,熱量散失減少 65%,而且相比傳統均勻結構,其抗壓強度提高 30%,抗熱震性能提升 50%,在保障高效隔熱的同時,增強了爐體結構的可靠性,延長設備使用壽命。高溫臺車爐在航空航天領域用于鈦合金構件的真空熱處理,提升材料強度。

高溫臺車爐的重載型臺車軌道系統:高溫臺車爐的臺車需承載數噸甚至數十噸重的物料,其軌道系統設計關乎設備運行穩定性與安全性。重載型軌道采用雙軌或多軌并行結構,軌道材質選用強度高合金鋼,經過淬火和表面硬化處理,硬度達到 HRC55 - 60,能有效抵抗臺車滾輪的碾壓磨損。軌道基礎采用鋼筋混凝土澆筑,內部設置加強筋和預埋件,確保軌道在長期重載下不變形。臺車滾輪則采用雙輪緣結構,與軌道緊密配合,防止臺車運行時出現側移。在大型鑄鋼件的熱處理過程中,這種重載型軌道系統可穩定承載 20 噸以上的工件,使臺車運行平穩,定位精度控制在 ±5mm 以內,保障熱處理工藝的順利進行。高溫臺車爐的維護需重點關注加熱元件狀態,老化元件需及時更換以避免故障。全纖維高溫臺車爐生產商

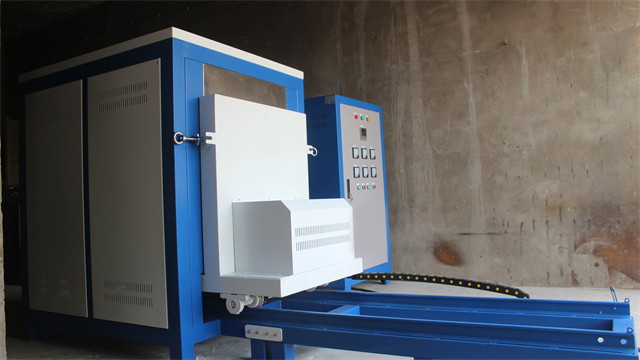

高溫臺車爐的臺車進出設計,方便大型工件的吊裝與運輸。安徽高溫臺車爐廠家哪家好

高溫臺車爐的智能能耗預測與管理系統:該系統通過大數據分析與機器學習算法,實現能耗準確預測與優化管理。系統收集設備歷史運行數據,包括工件類型、工藝參數、能耗數據等,建立能耗預測模型。在新工件熱處理前,輸入相關參數,模型可預測該批次的能耗量,誤差范圍控制在 ±5% 以內。同時,系統根據實時能耗數據與預測值對比,動態調整加熱策略,如優化升溫曲線、合理分配各區加熱功率。某企業應用該系統后,高溫臺車爐年能耗降低 28%,通過錯峰用電等策略,每年節省電費支出超 50 萬元。安徽高溫臺車爐廠家哪家好

- 四川箱式箱式電阻爐 2025-09-20

- 新疆高溫臺車爐價格 2025-09-20

- 吉林馬弗爐型號 2025-09-20

- 河北臺車爐設備價格 2025-09-20

- 吉林1800度高溫電爐 2025-09-20

- 湖北箱式電阻爐公司 2025-09-20

- 鐘罩式高溫升降爐設備廠家 2025-09-19

- 新疆高溫電爐哪家好 2025-09-19

- 黑龍江高溫電阻爐訂制 2025-09-19

- 黑龍江真空氣氛爐廠家哪家好 2025-09-19

- 安徽海寶高壓冷卻循環水泵銷售價格 2025-09-20

- 黑龍江水處理環保設備生產商 2025-09-20

- 湖州五軸 協作機器人廠家 2025-09-20

- 惠山區附近防滑腳踏板設備規格尺寸 2025-09-20

- 防城港液壓三相電機批發廠家 2025-09-20

- Y-MELF-7.5KW-4P-B5/132 電機磨煤機油站備件售后服務 2025-09-20

- 杭州錫青銅螺母升降升降機多少錢 2025-09-20

- 中心出水型平旋盤品牌哪家好 2025-09-20

- 附近哪里有鐵通清整翻新操作 2025-09-20

- 青浦區國內土壤修復服務哪家好 2025-09-20