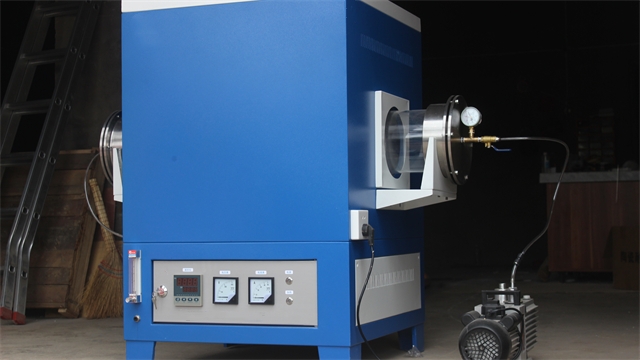

高溫管式爐設備

高溫管式爐的磁流體密封旋轉送料裝置:傳統高溫管式爐在連續送料過程中,易因密封不嚴導致爐內氣氛泄露,影響工藝效果。磁流體密封旋轉送料裝置通過磁性液體在磁場中的特性解決這一難題。該裝置在送料軸外設置環形永磁體,將磁性納米顆粒均勻分散在液態載體中形成磁流體,當送料軸旋轉時,磁流體在磁場作用下形成穩定的密封環,實現零泄漏動態密封。在碳纖維預氧化處理工藝中,該裝置可使爐內氧氣濃度穩定維持在 2% - 5% 的設定范圍,即使送料軸以 100rpm 的速度持續運轉,爐內壓力波動也小于 0.1Pa,確保碳纖維的預氧化程度均一,纖維強度離散系數降低至 8%,有效提升產品質量穩定性。高溫管式爐在電子工業中用于半導體材料的退火處理,改善導電性能。高溫管式爐設備

高溫管式爐在鈣鈦礦太陽能電池組件封裝中的真空退火應用:鈣鈦礦太陽能電池的封裝對環境要求苛刻,高溫管式爐為其提供真空退火工藝。將封裝后的電池組件置于爐內,抽至 10?3 Pa 真空后,以 0.3℃/min 的速率升溫至 80℃,保持該溫度 4 小時。爐內配備的濕度傳感器實時監測環境濕度,確保水汽含量低于 1ppm。在此過程中,封裝材料與鈣鈦礦層的界面結合力增強,鈣鈦礦薄膜的缺陷密度降低 35%。經測試,經真空退火處理的電池組件,在標準光照下的光電轉換效率從初始的 22.5% 提升至 24.1%,且 1000 小時老化測試后,效率衰減率減少 50%,有效提升了電池的穩定性和使用壽命。高溫管式爐設備高溫管式爐的測溫精度可達±1℃,確保實驗數據的準確性與工藝穩定性。

高溫管式爐的數字孿生驅動工藝優化與虛擬調試平臺:數字孿生驅動工藝優化與虛擬調試平臺基于高溫管式爐的實際物理參數構建虛擬模型。通過實時采集爐溫、氣體流量、壓力等數據,使虛擬模型與實際設備運行狀態同步。工程師可在虛擬平臺上對不同的工藝參數(如溫度曲線、氣體配比、物料推進速度)進行模擬調試,預測工藝變化對產品質量的影響。在開發新型耐火材料熱處理工藝時,利用該平臺將工藝開發周期從 3 個月縮短至 1 個月,減少了 80% 的實際實驗次數,同時提高了工藝穩定性,產品合格率從 75% 提升至 90%。

高溫管式爐的超聲振動輔助氣相傳輸生長技術:超聲振動輔助氣相傳輸生長技術在高溫管式爐中改善材料生長質量。在生長二維半導體材料(如二硫化鉬)時,將鉬源與硫源分別置于爐管兩端,通入氬氣作為載氣,在 800 - 900℃下使源材料氣化為蒸汽。同時,在爐管外部施加 20 - 40kHz 的超聲振動,振動波在爐管內傳播,促進蒸汽分子的擴散與混合,使反應氣體更均勻地到達基底表面。超聲產生的空化效應還能清掉基底表面雜質,提高材料成核質量。與傳統生長方法相比,該技術使二硫化鉬薄膜的生長速率提高 30%,薄膜的缺陷密度降低 60%,平整度提升 40%,為高性能二維半導體器件的制備提供了很好的材料。高溫管式爐在航天航空領域用于耐高溫材料的真空燒結,模擬極端環境條件。

高溫管式爐的脈沖電流輔助燒結工藝:脈沖電流輔助燒結工藝在高溫管式爐中明顯提升材料燒結效率與質量。該工藝通過在爐管內的電極間施加脈沖電流,利用焦耳熱使物料內部快速升溫。在燒結納米陶瓷粉末時,將粉末置于石墨模具內放入爐管,通入氬氣保護后施加脈沖電流。脈沖的高頻通斷(頻率 1 - 10kHz)使粉末顆粒間產生瞬間高溫,加速原子擴散,實現快速致密化。與傳統燒結相比,該工藝使燒結溫度降低 200℃,燒結時間縮短 80%,制備的納米陶瓷密度達到理論密度的 98%,晶粒尺寸控制在 100nm 以內,其硬度和韌性分別提升 30% 和 25%,為高性能陶瓷材料的制備開辟了新路徑。高溫管式爐帶有壓力調節裝置,維持爐內壓力穩定。甘肅氣氛高溫管式爐

金屬材料的滲碳處理,高溫管式爐控制滲碳深度與效果。高溫管式爐設備

高溫管式爐的多尺度微納結構材料梯度制備工藝:高溫管式爐結合化學氣相沉積與物理的氣相沉積技術,實現多尺度微納結構材料的梯度制備。在制備超級電容器電極材料時,先通過化學氣相沉積在基底表面生長 100nm 厚的碳納米管陣列,隨后切換至物理的氣相沉積,在碳納米管表面沉積 50nm 厚的二氧化錳納米顆粒。通過控制氣體流量、溫度和沉積時間,形成從底層到表層的孔隙率梯度(從 80% 到 40%)和電導率梯度(從 103S/m 到 10?S/m)。該材料的比電容達到 350F/g,循環穩定性超過 5000 次,為高性能儲能器件的研發提供創新材料解決方案。高溫管式爐設備

- 廣東高溫升降爐定制 2025-09-22

- 福建馬弗爐制造廠家 2025-09-22

- 海南高溫臺車爐定做 2025-09-22

- 貴州高溫箱式電阻爐 2025-09-22

- 大型臺車爐設備價格 2025-09-22

- 吉林高溫馬弗爐廠 2025-09-21

- 云南馬弗爐制造廠家 2025-09-21

- 遼寧鐘罩式高溫升降爐 2025-09-21

- 浙江小型箱式電阻爐 2025-09-21

- 山西高溫臺車爐供應商 2025-09-21

- 南寧SMC流水線阻擋氣缸生產廠家 2025-09-22

- 江蘇步進電機驅動器零售價 2025-09-22

- 湖南銷售電阻測試報價 2025-09-22

- 江蘇閘閥齒輪箱方案設計 2025-09-22

- 廣東耐高溫粉末冶金單向軸承定制 2025-09-22

- 上海輪轂軸承噴油閥廠家電話 2025-09-22

- 黑龍江電子擦拭布無紡布設備 2025-09-22

- 廣州超聲波數控機床報價 2025-09-22

- 韶關智能包裝機供應 2025-09-22

- 成都診斷試驗室**管生產設備 2025-09-22