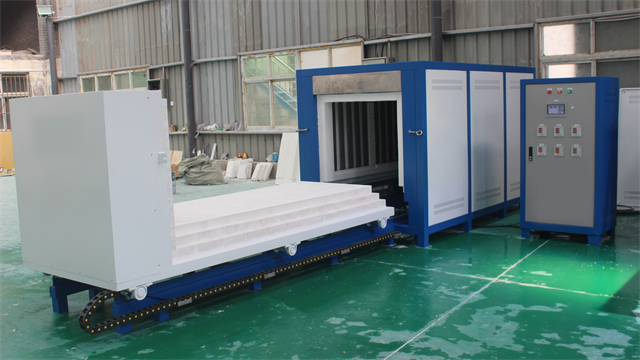

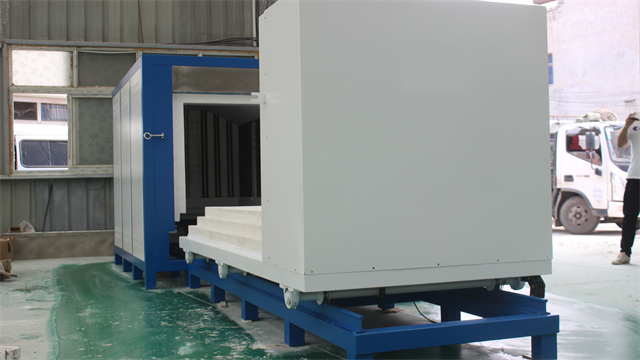

山東高溫臺(tái)車爐定制

高溫臺(tái)車爐的梯度孔隙碳化硅爐膛結(jié)構(gòu):碳化硅材質(zhì)常用于高溫爐膛,但傳統(tǒng)結(jié)構(gòu)難以兼顧耐高溫與隔熱性。梯度孔隙碳化硅爐膛從內(nèi)壁到外壁設(shè)計(jì)不同孔隙率,內(nèi)壁致密層孔隙率低于 5%,確保強(qiáng)度高與抗侵蝕性;中間過渡層孔隙率逐步增至 30%,有效阻斷熱傳導(dǎo);外層大孔隙層孔隙率達(dá) 50%,增強(qiáng)隔熱效果。經(jīng)實(shí)驗(yàn)驗(yàn)證,該結(jié)構(gòu)在 1500℃工況下,爐體外壁溫度比傳統(tǒng)碳化硅爐膛低 30℃,熱量散失減少 55%。同時(shí),梯度孔隙設(shè)計(jì)使材料熱膨脹系數(shù)差異減小,抗熱震性能提升 60%,在頻繁升降溫過程中,爐膛使用壽命延長至傳統(tǒng)結(jié)構(gòu)的 2.5 倍,降低了設(shè)備維護(hù)成本。高溫臺(tái)車爐在化工實(shí)驗(yàn)中用于催化劑的高溫活化,提升反應(yīng)效率與選擇性。山東高溫臺(tái)車爐定制

高溫臺(tái)車爐的柔性軌道補(bǔ)償裝置:高溫臺(tái)車爐長期運(yùn)行后,軌道易出現(xiàn)磨損、變形和沉降等問題,影響臺(tái)車的正常運(yùn)行。柔性軌道補(bǔ)償裝置由彈性支撐結(jié)構(gòu)、位移傳感器和自動(dòng)調(diào)節(jié)機(jī)構(gòu)組成。位移傳感器實(shí)時(shí)監(jiān)測軌道的變形情況,當(dāng)檢測到軌道出現(xiàn)下沉或扭曲時(shí),自動(dòng)調(diào)節(jié)機(jī)構(gòu)根據(jù)傳感器反饋的信號(hào),通過液壓或電動(dòng)方式調(diào)整彈性支撐結(jié)構(gòu)的高度和角度,對軌道進(jìn)行實(shí)時(shí)補(bǔ)償。即使軌道出現(xiàn) 10mm 以內(nèi)的變形,該裝置也能確保臺(tái)車平穩(wěn)運(yùn)行,臺(tái)車定位誤差控制在 ±3mm 以內(nèi)。柔性軌道補(bǔ)償裝置延長了軌道的使用壽命,減少了因軌道問題導(dǎo)致的設(shè)備故障,提高了高溫臺(tái)車爐運(yùn)行的穩(wěn)定性和可靠性。山東高溫臺(tái)車爐定制高溫臺(tái)車爐的保溫層厚實(shí),減少熱量損耗。

高溫臺(tái)車爐的渦流場輔助均勻化加熱技術(shù):傳統(tǒng)高溫臺(tái)車爐在處理大型工件時(shí),易出現(xiàn)爐內(nèi)熱場不均勻的問題,導(dǎo)致工件熱處理質(zhì)量不穩(wěn)定。渦流場輔助均勻化加熱技術(shù)通過在爐體側(cè)壁和頂部布置多組感應(yīng)線圈,產(chǎn)生可控的交變磁場。當(dāng)金屬工件置于臺(tái)車上進(jìn)入爐內(nèi)后,交變磁場在工件內(nèi)部激發(fā)渦流,渦流產(chǎn)生的熱量與工件各部位的磁導(dǎo)率、電阻率相關(guān),從而實(shí)現(xiàn)根據(jù)工件形狀和材質(zhì)特性的差異化加熱。在處理形狀復(fù)雜的大型鋁合金構(gòu)件時(shí),該技術(shù)可使構(gòu)件表面與中心的溫差從傳統(tǒng)加熱方式的 ±20℃降低至 ±5℃,有效提升熱處理均勻性,避免因局部過熱或過冷導(dǎo)致的組織性能差異,特別適用于對熱場均勻性要求極高的航空航天零部件制造。

高溫臺(tái)車爐的臺(tái)車表面防粘涂層處理:在處理易粘結(jié)、粘性大的物料時(shí),臺(tái)車表面容易殘留物料,影響后續(xù)使用和加熱效果。高溫臺(tái)車爐的臺(tái)車表面采用特殊防粘涂層處理,涂層材料選用耐高溫、耐腐蝕的陶瓷 - 金屬復(fù)合材料,通過等離子噴涂工藝均勻涂覆在臺(tái)車表面。該涂層具有超疏表面特性,物料在高溫下不易粘附,對于已粘附的少量物料,在冷卻后可輕松清掉。經(jīng)測試,使用防粘涂層的臺(tái)車,清理時(shí)間從原來的每次 2 小時(shí)縮短至 30 分鐘,減少了人工維護(hù)成本,同時(shí)提高了臺(tái)車的使用壽命和設(shè)備的運(yùn)行效率。高溫臺(tái)車爐的測溫元件通常采用鉑銠熱電偶,測量精度可達(dá)±1℃。

高溫臺(tái)車爐的激光光譜在線監(jiān)測系統(tǒng):實(shí)時(shí)監(jiān)測高溫臺(tái)車爐內(nèi)工件的成分和狀態(tài)變化,對保證產(chǎn)品質(zhì)量至關(guān)重要。激光光譜在線監(jiān)測系統(tǒng)通過向爐內(nèi)發(fā)射特定波長的激光束,激光與工件表面物質(zhì)相互作用產(chǎn)生光譜信號(hào),光譜分析儀對信號(hào)進(jìn)行分析,可快速、準(zhǔn)確地測定工件中元素含量、化合物組成以及表面溫度分布。在鋁合金熱處理過程中,系統(tǒng)能實(shí)時(shí)監(jiān)測鎂、硅等合金元素的含量變化,當(dāng)發(fā)現(xiàn)成分偏離設(shè)定范圍時(shí),立即反饋給控制系統(tǒng),自動(dòng)調(diào)整熱處理工藝參數(shù)。該系統(tǒng)還可用于監(jiān)測工件表面氧化膜的形成情況,為工藝優(yōu)化提供數(shù)據(jù)支持,提高產(chǎn)品質(zhì)量的穩(wěn)定性和一致性。高溫臺(tái)車爐的臺(tái)車驅(qū)動(dòng)系統(tǒng)穩(wěn)定,運(yùn)行噪音小。山東高溫臺(tái)車爐定制

高溫臺(tái)車爐設(shè)有冷卻裝置,加快工件冷卻速度。山東高溫臺(tái)車爐定制

高溫臺(tái)車爐的振動(dòng)時(shí)效輔助處理技術(shù):振動(dòng)時(shí)效是消除工件殘余應(yīng)力的有效方法,與高溫臺(tái)車爐結(jié)合可進(jìn)一步提升處理效果。在工件完成熱處理后,將其固定在臺(tái)車上的振動(dòng)裝置上,啟動(dòng)振動(dòng)時(shí)效系統(tǒng)。根據(jù)工件的材質(zhì)和尺寸,設(shè)定合適的振動(dòng)頻率和振幅,使工件產(chǎn)生共振。在振動(dòng)過程中,殘余應(yīng)力得到釋放和重新分布。與單純的熱處理相比,振動(dòng)時(shí)效輔助處理可使工件的殘余應(yīng)力降低 60% - 70%,提高工件的尺寸穩(wěn)定性和疲勞壽命。在大型機(jī)床床身的處理中,采用該技術(shù)后,床身的變形量減少 50%,有效提升機(jī)床的加工精度和使用壽命。山東高溫臺(tái)車爐定制

- 四川箱式箱式電阻爐 2025-09-20

- 新疆高溫臺(tái)車爐價(jià)格 2025-09-20

- 吉林馬弗爐型號(hào) 2025-09-20

- 河北臺(tái)車爐設(shè)備價(jià)格 2025-09-20

- 吉林1800度高溫電爐 2025-09-20

- 湖北箱式電阻爐公司 2025-09-20

- 鐘罩式高溫升降爐設(shè)備廠家 2025-09-19

- 新疆高溫電爐哪家好 2025-09-19

- 黑龍江高溫電阻爐訂制 2025-09-19

- 黑龍江真空氣氛爐廠家哪家好 2025-09-19

- 安徽海寶高壓冷卻循環(huán)水泵銷售價(jià)格 2025-09-20

- 黑龍江水處理環(huán)保設(shè)備生產(chǎn)商 2025-09-20

- 湖州五軸 協(xié)作機(jī)器人廠家 2025-09-20

- 惠山區(qū)附近防滑腳踏板設(shè)備規(guī)格尺寸 2025-09-20

- 防城港液壓三相電機(jī)批發(fā)廠家 2025-09-20

- Y-MELF-7.5KW-4P-B5/132 電機(jī)磨煤機(jī)油站備件售后服務(wù) 2025-09-20

- 杭州錫青銅螺母升降升降機(jī)多少錢 2025-09-20

- 中心出水型平旋盤品牌哪家好 2025-09-20

- 附近哪里有鐵通清整翻新操作 2025-09-20

- 青浦區(qū)國內(nèi)土壤修復(fù)服務(wù)哪家好 2025-09-20