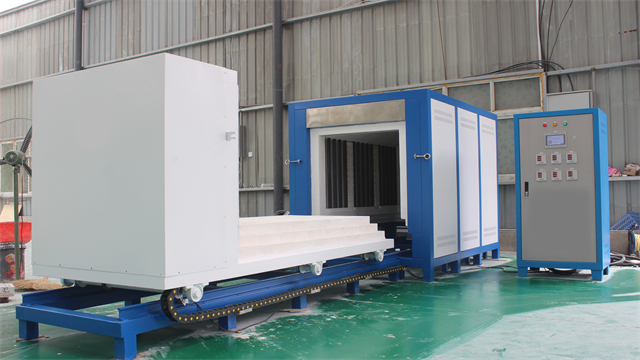

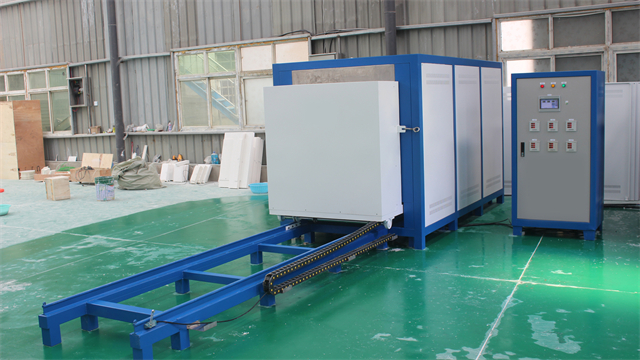

可傾式高溫臺車爐工作原理

高溫臺車爐在核電壓力容器鍛件回火處理中的應用:核電壓力容器鍛件對回火處理的安全性和工藝精度要求極高,高溫臺車爐為其提供可靠保障。在回火工藝中,將鍛件放置在經過特殊設計的臺車支撐裝置上,確保鍛件受力均勻。爐內采用惰性氣體保護,防止鍛件氧化。回火過程中,臺車爐以 0.5℃/min 的速率緩慢升溫至 650℃,保溫 12 小時,使鍛件內部的殘余應力充分消除。通過高精度的溫控系統,將爐內溫度波動控制在 ±1℃以內,保證鍛件各部位的回火效果一致。經高溫臺車爐回火處理后的核電壓力容器鍛件,其力學性能和抗疲勞性能滿足核電行業嚴苛標準,為核電站的安全運行奠定基礎。高溫臺車爐的加熱元件分布合理,保證爐溫均勻性。可傾式高溫臺車爐工作原理

高溫臺車爐在太陽能光熱發電熔鹽儲熱材料處理中的應用:太陽能光熱發電中的熔鹽儲熱材料需要具備良好的熱穩定性和儲熱性能,高溫臺車爐用于其制備和處理。在熔鹽材料的合成過程中,將硝酸鈉、硝酸鉀等原料按比例混合后置于臺車上的坩堝中,送入爐內。在高溫(500 - 600℃)和惰性氣氛(如氬氣)保護下,原料充分反應生成熔鹽。通過臺車爐的精確控溫,確保熔鹽合成反應完全,避免副反應發生。在熔鹽材料的老化處理實驗中,將熔鹽在高溫(700 - 800℃)下長時間保溫,模擬其在實際使用中的老化過程,研究熔鹽性能隨時間的變化規律,為優化熔鹽配方和提高儲熱系統可靠性提供數據支持,推動太陽能光熱發電技術的發展。可傾式高溫臺車爐工作原理高溫臺車爐的臺車移動速度可調,方便操作。

高溫臺車爐的智能物流對接系統:傳統高溫臺車爐與生產線物流銜接效率低,智能物流對接系統實現了設備與物流的自動化協同。該系統通過 AGV(自動導引車)、輸送輥道和智能控制系統組成。當臺車完成熱處理工藝移出爐體后,AGV 自動行駛至臺車下方,將臺車準確托起并運輸至指定工位;同時,輸送輥道將待處理工件自動輸送至空臺車上,整個過程無需人工干預。系統通過傳感器和通信模塊實時監控物流狀態,確保物流環節與熱處理工藝無縫對接,使生產節拍縮短 30%,提高生產線自動化水平和生產效率。

高溫臺車爐在廢舊電路板貴金屬回收新工藝中的應用:廢舊電路板中含有金、銀、銅等多種貴金屬,高溫臺車爐可應用于其回收的新工藝。將經過預處理的廢舊電路板置于臺車上,送入爐內后,采用真空熱解 - 高溫熔煉相結合的工藝。首先在 300 - 500℃的真空環境下進行熱解,使電路板中的有機樹脂等成分分解氣化,通過冷凝回收處理;然后升溫至 1300 - 1500℃,在惰性氣氛下進行高溫熔煉,使金屬熔化。利用臺車爐的分區控溫功能,保證爐內溫度均勻,促進金屬充分分離。通過電解精煉等后續處理,實現貴金屬的高效回收。該工藝貴金屬回收率可達 96% 以上,同時減少了傳統回收工藝中污染物的排放,推動電子廢棄物回收行業的綠色發展。在冶金行業,高溫臺車爐常用于合金鋼退火處理,改善材料機械性能與耐腐蝕性。

高溫臺車爐在生物質氣化爐耐火襯里烘烤中的應用:生物質氣化爐耐火襯里的烘烤質量直接影響氣化爐的運行穩定性,高溫臺車爐提供專業的烘烤工藝。在烘烤過程中,將耐火襯里模塊分層放置在臺車上,采用階梯式升溫曲線。首先在 100 - 200℃低溫階段緩慢升溫,去除襯里中的游離水;然后在 300 - 600℃中溫階段保溫,去除結晶水;在 800 - 1000℃高溫階段燒結。爐內設置多個測溫點,實時監測襯里溫度,通過多區控溫技術確保各部位受熱均勻。經高溫臺車爐烘烤后的生物質氣化爐耐火襯里,強度提高 30%,熱震穩定性增強,有效防止襯里開裂和剝落,保障生物質氣化爐長期穩定運行。高溫臺車爐在建筑行業用于新型建材的高溫性能測試,評估耐火與強度指標。可傾式高溫臺車爐工作原理

采用全纖維爐襯的高溫臺車爐,保溫性能好且節能降耗。可傾式高溫臺車爐工作原理

高溫臺車爐在相變儲熱材料性能優化中的應用:相變儲熱材料在太陽能儲能、工業余熱回收等領域應用廣,高溫臺車爐可用于其性能優化研究。將相變儲熱材料置于臺車上的特制模具中,送入爐內后,通過控制不同的溫度曲線和氣氛條件進行熱處理。在高溫循環測試中,以 2℃/min 的速率將溫度從常溫升至 600℃,保溫 2 小時后降溫至室溫,重復循環 100 次,觀察材料的相變潛熱、相變溫度和熱穩定性的變化。利用臺車爐的多區控溫功能,還可研究材料在不同溫度梯度下的性能差異。實驗數據為優化相變儲熱材料的配方和制備工藝提供了依據,有助于提高材料的儲能效率和使用壽命,推動相變儲熱技術的發展。可傾式高溫臺車爐工作原理

- 四川箱式箱式電阻爐 2025-09-20

- 新疆高溫臺車爐價格 2025-09-20

- 吉林馬弗爐型號 2025-09-20

- 河北臺車爐設備價格 2025-09-20

- 吉林1800度高溫電爐 2025-09-20

- 湖北箱式電阻爐公司 2025-09-20

- 鐘罩式高溫升降爐設備廠家 2025-09-19

- 新疆高溫電爐哪家好 2025-09-19

- 黑龍江高溫電阻爐訂制 2025-09-19

- 黑龍江真空氣氛爐廠家哪家好 2025-09-19

- 黑龍江水處理環保設備生產商 2025-09-20

- 湖州五軸 協作機器人廠家 2025-09-20

- 惠山區附近防滑腳踏板設備規格尺寸 2025-09-20

- Y-MELF-7.5KW-4P-B5/132 電機磨煤機油站備件售后服務 2025-09-20

- 中心出水型平旋盤品牌哪家好 2025-09-20

- 附近哪里有鐵通清整翻新操作 2025-09-20

- 青浦區國內土壤修復服務哪家好 2025-09-20

- 云南工程金屬切削機床制造 2025-09-20

- 西安電動玩具IC芯片蓋面 2025-09-20

- 吳江區購買CNC數控車床按需定制 2025-09-20