錫膏印刷機回收

錫膏印刷機的材料兼容性測試是新產品導入的重要環節。當電子廠引入新型錫膏或 PCB 板材料時,需要先在錫膏印刷機上進行兼容性測試,確保生產過程穩定。測試內容包括不同材料組合下的印刷精度、錫膏的脫模效果、焊接后的質量等,通常會進行幾十次甚至上百次印刷試驗,積累足夠的數據。比如測試無鉛錫膏與新型基板的兼容性時,要重點觀察印刷后的錫膏形狀、是否有空洞等缺陷,同時記錄的印刷參數。通過充分的兼容性測試,企業可以避免在大規模生產時出現質量問題,減少試錯成本,確保新產品順利量產。?如今可購買到的絲印機分為兩種主要類型:實驗室與生產。錫膏印刷機回收

錫膏印刷機的印刷效果與環境溫濕度密切相關。在電子車間里,溫濕度的微小變化都可能影響錫膏的性能,進而干擾印刷質量。比如當車間溫度過高時,錫膏容易變稀,印刷后可能出現坍塌、橋連;而濕度太大,錫膏則會吸收空氣中的水分,導致焊接時出現氣孔。因此,正規的 SMT 車間都會配備恒溫恒濕系統,將溫度控制在 23±3℃,濕度保持在 45%~65% 之間,為錫膏印刷機提供穩定的工作環境。經驗豐富的車間主管還會根據季節變化提前調整參數,比如夏季多雨時適當提高錫膏的粘度,冬季干燥時增加印刷后的檢查頻率,通過精細化管理確保印刷效果穩定。?湛江國內錫膏印刷機功能SMT優點和基本工藝貼片加工的優點?

錫膏印刷機的防錯設計能有效減少人為失誤。在忙碌的生產車間,操作員難免會出現誤操作,比如裝錯鋼網、選錯參數等,而防錯設計可以提前規避這些風險。現代錫膏印刷機通常采用條碼或 RFID 技術識別鋼網,只有當鋼網與當前生產的產品匹配時才能啟動印刷;在參數設置環節,系統會自動檢查各參數的合理性,比如當刮刀壓力超出安全范圍時會彈出提示并禁止運行。有些設備還會記錄操作員的操作步驟,一旦出現質量問題可以追溯到具體的操作過程,幫助企業分析原因并改進管理。這些防錯設計雖然增加了設備成本,但能降低因人為失誤造成的損失,從長遠來看更劃算。?

錫膏印刷機的操作流程:1.準備工作:將錫膏放置在印刷機的錫膏盤中,并將PCB板放置在印刷機的工作臺上。2.調整印刷機:根據PCB板的尺寸和要求,調整印刷機的印刷頭高度、印刷速度和印刷壓力等參數。3.開始印刷:啟動印刷機,將PCB板送入印刷機的工作區域,印刷頭開始在PCB板上印刷錫膏。4.檢查印刷質量:印刷完成后,檢查印刷質量,包括錫膏的均勻性、厚度和位置等。5.清洗印刷機:清洗印刷機的印刷頭和工作臺,以保證下一次印刷的質量。6.完成操作:將印刷好的PCB板取出,進行后續的加工和組裝。鋼網和PCB對準,Z型架將向上移動,PCB接觸鋼網的下面部分。

錫膏印刷機的模塊化設計讓設備升級更靈活。電子制造業技術更新快,設備如果不能升級很快就會被淘汰,而模塊化設計解決了這一難題。現代錫膏印刷機由印刷模塊、定位模塊、清洗模塊等多個模塊組成,當需要提升某方面性能時,只需更換相應模塊即可,無需更換整臺設備。比如想增加 3D 檢測功能,只需加裝 3D 檢測模塊;想提高自動化程度,可以升級上料和下料模塊。這種模塊化設計不僅降低了升級成本,還縮短了設備停機時間,讓企業能根據市場需求靈活調整設備性能,保持生產競爭力。?PCB通過自動上板機沿著輸送帶送入全自動錫膏印刷機內。惠州全自動錫膏印刷機生產廠家

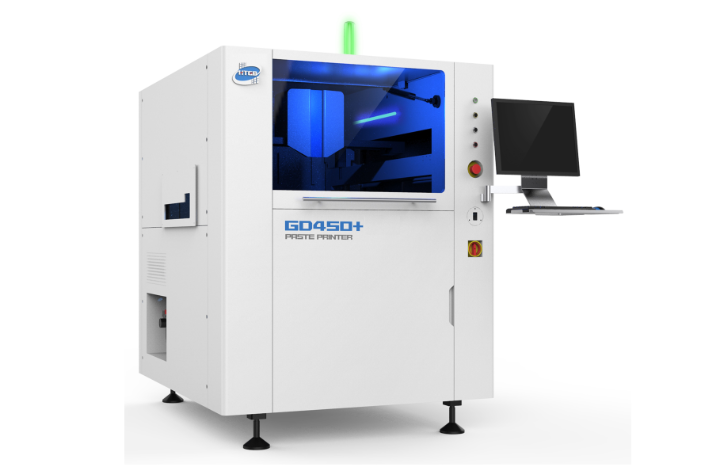

素材查看 印刷工藝過程與設備在錫膏印刷過程中,印刷機是達到所希望的印刷品質的關鍵。錫膏印刷機回收

SMT短路?SMT貼片加工中,會有短路現象發生,主要發生在細間距IC的引腳之間,因此也稱為“橋接”。短路現象的發生會直接影響產品性能一、模板SMT貼片加工出現橋接現象,解決方法:對于間距為0.5mm及以下的IC,由于其PITCH小,容易產生橋接,保持鋼網開口方式長度方向不變,比較好使用激光切割并進行拋光處理,以保證開口形狀為倒梯形和內壁光滑,還可減少網板清潔次數。二、印刷SMT貼片加工中,注意問題:1、刮刀的類型:刮刀有塑膠刮刀和鋼刮刀兩種,對于PITCH≤0.5mm的IC,印刷時應選用鋼刮刀,以利于印刷后的錫膏成型。2、刮刀的調整:刮刀的運行角度以45°的方向進行印刷可明顯改善錫膏不同模板開口走向上的失衡現象,同時還可以減少對細間距的模板開口的損壞;3、印刷速度:錫膏在刮刀的推動下會在模板上向前滾動。印刷速度快有利于模板的回彈,但同時會阻礙錫膏漏印;而速度過慢錫膏在模板上將不會滾動,引起焊盤上所印的錫膏分辨率不良三、貼裝的高度對于PITCH≤0.5mm的IC在貼裝時應采用0距離或者0~-0.1mm的貼裝高度四、回流在SMT貼片加工回流過程中,也有可能導致短路現象,如:1、升溫速度太快;2、加熱溫度過高;3、錫膏受熱速度比電路板更快;4、焊劑潤濕速度太快等。錫膏印刷機回收

- 汕頭國內錫膏印刷機維保 2025-09-21

- 潮州半導體錫膏印刷機值得推薦 2025-09-21

- 湛江自動化錫膏印刷機值得推薦 2025-09-21

- 清遠高速錫膏印刷機原理 2025-09-21

- 點膠機制造商 2025-09-21

- 深圳多功能錫膏印刷機按需定制 2025-09-21

- 龍華區多功能點膠機按需定制 2025-09-21

- 南山區直銷點膠機設備 2025-09-21

- 全自動錫膏印刷機使用步驟 2025-09-21

- 龍華區國內點膠機設備廠家 2025-09-21

- 珠海單條自動插件線服務商 2025-09-21

- 北京貨架共享托盤 2025-09-21

- 甘肅光伏運維機器人報價表 2025-09-21

- 天津旋轉膜分離濃縮系統生產企業 2025-09-21

- 黑龍江光伏掃地機器人廠家 2025-09-21

- 北京家用熱水循環泵安裝說明 2025-09-21

- Empower嘉強萬瓦三維管切好用嗎 2025-09-21

- 南通測長儀售后服務 2025-09-21

- 進口主軸拉力計BT50 2025-09-21

- 冷等靜壓機(單介質)廠家供貨 2025-09-21