海南環保清洗劑廠家

水基清洗劑以水為溶劑,揮發性有機化合物(VOC)含量極低(通常不超過50g/L,遠低于溶劑型清洗劑)。根據國家標準GB 38508—2020,水基清洗劑的VOC限值只為溶劑型產品的1/10至1/20,可明顯降低揮發性有機物對大氣臭氧層的破壞,減少光化學煙霧和霧霾的形成風險。例如,在汽車制造行業,使用水基清洗劑替代傳統溶劑型產品后,車間VOC排放量可降低80%以上。自然分解能力:水基清洗劑的主要成分(如非離子型表面活性劑、烷基糖苷等)可在自然環境中被微生物分解為二氧化碳和水,降解周期通常不超過28天,遠短于溶劑型清洗劑(可能需數年)。安斯貝爾水性清洗劑,溫和的酸堿度,對大多數材質都無腐蝕作用。海南環保清洗劑廠家

確認材質兼容性適用于大多數金屬(如不銹鋼、鋁合金、銅等)、塑料(如ABS、PC、POM等)、玻璃、陶瓷等材質。避免使用場景:對水敏感的材質(如鎂合金、某些特殊涂層)或需防水的精密電子元件(需確認清洗劑是否含導電離子)。稀釋比例根據污漬程度調整:輕度污漬:稀釋5-10倍(1份清洗劑+5-10份水)。中度污漬:稀釋3-5倍。重度油污/工業清洗:可直接使用或稀釋1-2倍。建議:先在小面積測試稀釋效果,避免浪費或損傷材質。工具準備清洗槽、噴壺、刷子、海綿、超聲波清洗機(可選)、防護手套、護目鏡。海南環保清洗劑廠家環保無毒的安斯貝爾水性清洗劑,適用于食品加工行業的設備清洗。

法規合規性:水基清洗劑已通過RoHS(限制有害物質指令)、REACH(化學品注冊、評估、授權和限制法規)等國際認證,避免企業因使用含ODS(消耗臭氧層物質)或高VOC產品而面臨法律風險。碳中和貢獻:以水為溶劑的特性使其生命周期碳排放較溶劑型清洗劑降低50%以上,符合全球碳中和目標。例如,NCH China工業水基清洗劑在汽車制造行業的應用,每年可減少二氧化碳排放約2000噸。金屬加工行業:水基清洗劑可替代煤油、三氯乙烯等溶劑,消除火災隱患和職業健康風險,同時降低廢水處理成本。某機械廠改用水基清洗劑后,年度環保罰款從50萬元降至零。電子制造行業:在清洗精密電路板時,水基清洗劑可避免溶劑殘留導致的短路問題,提高產品良率(從92%提升至98%),并減少電子垃圾產生。食品加工行業:符合FDA標準的食品級水基清洗劑可直接接觸餐具和生產線,避免化學污染物殘留,保障食品安全。

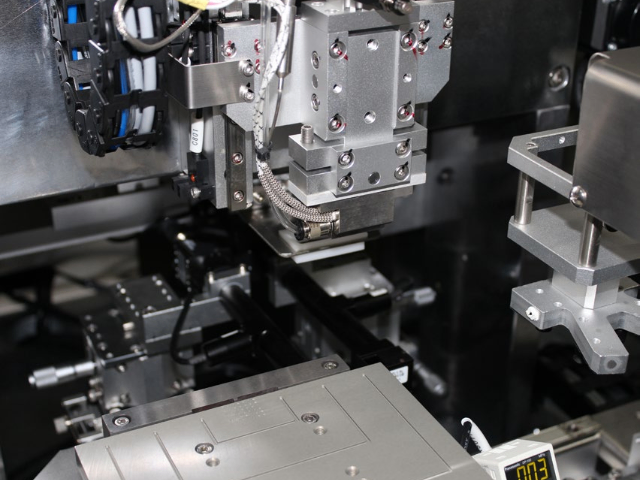

半導體與集成電路清洗應用場景:用于晶圓、芯片表面的顆粒、有機物、金屬離子等污染物的去除,確保電學性能穩定。優勢:低離子殘留、高純度,避免對微電路造成腐蝕或短路。例如,某半導體企業采用水基清洗劑替代氟利昂,清洗合格率提升至99.9%,同時降低VOC排放90%。PCB(印刷電路板)清洗應用場景:去除焊后助焊劑殘留、油污及指紋,防止短路或接觸不良。優勢:兼容多種基材(如FR-4、陶瓷),且清洗后無白斑殘留。某通信設備廠商使用水基清洗劑后,PCB故障率下降75%。顯示屏與觸控面板清洗應用場景:清潔玻璃基板、ITO薄膜表面的灰塵、指紋,提升顯示清晰度。優勢:低泡沫、易漂洗,避免殘留影響光學性能。例如,某液晶面板企業采用噴淋式水基清洗,清洗效率提高50%。寧波安斯貝爾的水性清洗劑,讓您的清潔工作變得簡單又高效。

軸承與齒輪清洗應用場景:去除加工過程中的切削液、磨料及防銹油,保證傳動精度。優勢:低粘度配方可深入齒槽,且無腐蝕性。某航空軸承廠商采用超聲波水基清洗,清洗時間縮短至傳統方法的1/3。航空發動機葉片清洗應用場景:清潔高溫合金葉片表面的積碳、氧化物,恢復氣動性能。優勢:耐高溫配方(可承受150℃以上溫度),且無殘留影響材料強度。某航空維修企業使用水基清洗劑后,葉片修復周期縮短50%。光學儀器清洗應用場景:去除鏡頭、棱鏡表面的指紋、灰塵,提升透光率。優勢:低顆粒度配方避免劃傷表面,且易揮發無殘留。某光學企業采用水基清洗劑后,產品不良率下降80%。寧波安斯貝爾水性清洗劑,廣泛應用于醫療器械的清洗消毒。海南環保清洗劑廠家

這款來自安斯貝爾的清洗劑,以水為主要成分,環保又經濟。海南環保清洗劑廠家

表面活性劑選擇:水基清洗劑的關鍵成分是表面活性劑,其作用是降低水的表面張力,使清洗液快速潤濕工件表面,并滲透至污垢與基材的界面。表面活性劑的選擇需考慮其親水-親油平衡(HLB值),以確保既能有效去除油污,又能與水良好混合。助劑添加:根據清洗需求,可添加堿性助劑(如氫氧化鈉、硅酸鹽)以增強去污能力,特別是針對動植物油脂的皂化反應;添加螯合劑(如檸檬酸鹽、EDTA)以結合金屬離子,防止硬水結垢或污染物再沉積;添加緩蝕劑以保護金屬基材不受腐蝕。環保與安全性:配方設計需符合環保法規要求,如不含揮發性有機化合物(VOC),部分配方可生物降解。同時,需考慮清洗劑的低毒低刺激性,以確保對人體皮膚和呼吸系統危害小。海南環保清洗劑廠家

- 黑龍江高效水基脫模劑銷售廠家 2025-09-20

- 湖南清洗劑共同合作 2025-09-20

- 吉林環保水基脫模劑批發廠家 2025-09-19

- 吉林精磨液批發廠家 2025-09-19

- 江蘇磨削液供應商家 2025-09-19

- 湖北環保清洗劑廠家現貨 2025-09-19

- 海南長效水基脫模劑工廠 2025-09-19

- 山西環保清洗劑批發價 2025-09-19

- 青海環保精磨液誠信合作 2025-09-19

- 重慶水基脫模劑供應商家 2025-09-19

- 黑龍江超純實驗室超純水儀訂制價格 2025-09-20

- 舟山固態電池廠家電話 2025-09-20

- 半導體超純水量大從優 2025-09-20

- 河源環保半導體錫膏報價 2025-09-20

- 中山玻璃粘接劑價格 2025-09-20

- 珠海瀝青粘接劑供應商 2025-09-20

- 上海硫化硅膠密封膠現貨供應 2025-09-20

- 銹轉化防腐涂料規格 2025-09-20

- 寧波**化學耐熱涂料 2025-09-20

- 浙江購買實驗室超純水儀推薦廠家 2025-09-20