高剛性夾具供應商

半導體晶圓的精密檢測對工裝夾具定制的環境控制能力提出了要求。針對大尺寸晶圓的光學檢測需求,定制夾具采用恒溫恒濕真空吸盤與靜電消除裝置的組合設計,可將晶圓溫度波動控制在極小范圍,同時通過離子風棒消除吸附過程中產生的靜電,避免微塵吸附對檢測結果的干擾。在缺陷檢測環節,夾具的六軸精密調整平臺可將晶圓的旋轉精度控制在極高水平,配合高分辨率光學顯微鏡實現細微缺陷的識別;而在晶圓背面減薄工序中,夾具的應力釋放系統能通過氣壓梯度設計均勻分散磨削力,使減薄后的晶圓厚度偏差控制在極小范圍。這種針對半導體工藝的定制方案,使晶圓檢測的誤判率大幅降低,為芯片制造的良率提升提供了關鍵支撐。鉆孔夾具購買推薦成都汀姆沃克科技有限公司。高剛性夾具供應商

適應復雜工藝,拓寬加工可能工裝夾具具備適應復雜工藝的能力,極大拓寬加工可能性。隨著制造業發展,產品結構日趨復雜,加工工藝難度增大。工裝夾具可根據復雜工藝需求定制,為特殊加工提供解決方案。在航空航天領域,零部件形狀不規則、精度要求極高,如飛機葉片加工,工裝夾具能巧妙設計支撐與夾緊點,配合五軸聯動加工中心,實現對葉片曲面的精確銑削,完成常規方法難以實現的加工任務。它還能整合多種加工工序,如在同一工裝夾具上先進行鉆孔,再切換工具進行攻絲,減少工件多次裝夾誤差,滿足復雜工藝要求,推動制造業向高級化、精密化邁進。高剛性夾具供應商培訓操作人員正確使用工裝夾具,可減少因誤操作導致的損壞。

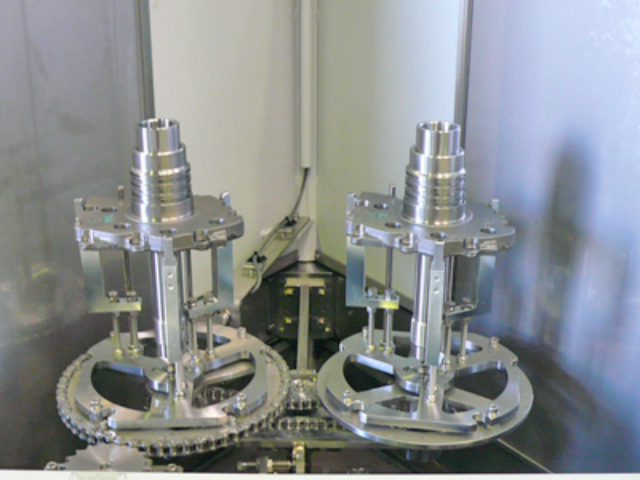

工裝夾具與機器人自動化的深度整合正推動生產模式革新。通過搭載電動快換系統,協作機器人可在數秒內完成夾爪切換,實現從精密裝配到物料搬運的多任務協同。在3C電子工廠的實測中,這種智能夾具系統可支持單日80次以上的高頻換型,配合視覺定位與自適應補償算法,將異形件加工的廢品率降低至0.3%以下。這種技術突破尤其適用于小批量定制化生產,通過軟件定義夾具參數,實現“一機多能”的柔性制造。在低壓電氣元件的自動化裝配中,工裝夾具通過防錯設計與傳感器集成,可實時監測工件放置狀態。例如,采用壓力傳感夾爪與視覺識別系統,可自動檢測端子壓接深度與角度偏差,一旦發現異常立即觸發停機預警,將人工抽檢成本降低70%以上。這種智能化升級不僅提升了產品一致性,還通過數據采集為工藝優化提供了依據,推動生產過程從經驗驅動向數據驅動轉型。

維護與保養難度較大:工裝夾具在長期使用過程中,受機械磨損、腐蝕、疲勞等因素影響,需要定期維護與保養,以確保其精度和性能。然而,維護工作并不簡單。夾具的結構往往較為復雜,眾多零部件緊密配合,某些關鍵部位的磨損檢測難度大,需要專業檢測設備與技術人員。例如航空航天領域使用的工裝夾具,其精度要求極高,任何微小磨損都可能影響產品質量。日常維護需定期對關鍵零部件進行拆解、清洗、檢測,發現磨損及時更換。維護過程不僅耗時,而且需要專業技術支持,一旦維護不當,夾具精度下降,可能導致加工產品出現質量問題,增加企業生產風險與成本。液壓夾具購買推薦成都汀姆沃克科技有限公司。

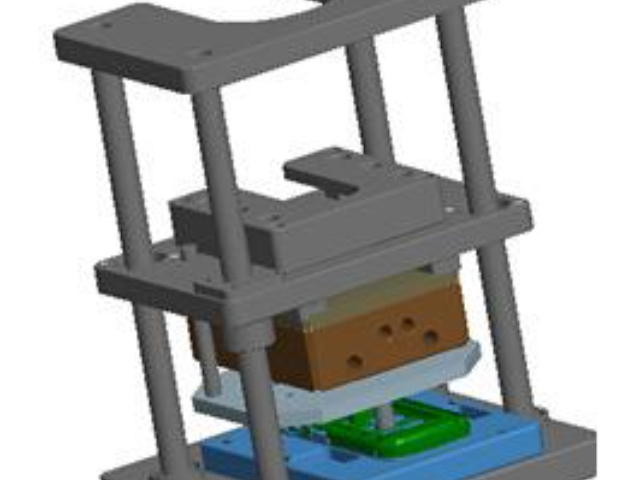

工裝夾具作為現代制造業的主要裝備,通過精確定位與穩定夾持,為零部件加工、裝配檢測等環節提供基礎保障。其主要功能包括定位、夾緊與導向,通過標準化接口設計與精密結構實現工件的精細固定,確保加工過程中位置偏差控制在微米級。在汽車發動機缸體加工場景中,工裝夾具通過多面定位與液壓鎖緊技術,可同時滿足高精度加工與快速裝夾需求,明顯提升生產線節拍效率。這種技術優勢尤其適用于復雜曲面工件的批量生產,通過減少人工干預,有效降低因操作差異導致的質量波動。在醫療器械制造中,工裝夾具確保零部件加工符合嚴格的質量標準。折彎夾具批發廠家

檢查工裝夾具的磨損情況,及時更換磨損嚴重的零件,至關重要。高剛性夾具供應商

熱處理工藝淬火:將金屬材料加熱到臨界溫度以上,保溫一定時間后迅速冷卻,以提高材料的硬度、強度和耐磨性。例如,工裝夾具中的一些關鍵零件,如夾緊塊、定位銷等,經過淬火處理后,可提高其使用壽命和工作精度。回火:一般在淬火后進行,將淬火后的零件加熱到低于臨界溫度的某一溫度范圍,保溫一定時間后冷卻。回火的目的是消除淬火應力,穩定組織和尺寸,提高材料的韌性。通過回火處理,可以使工裝夾具零件在具有較高硬度和強度的同時,避免因脆性過大而發生斷裂。高剛性夾具供應商

- 注塑件夾具生產 2025-09-20

- 自動上下料機制造商 2025-09-20

- 全自動非標自動化設備怎么買 2025-09-20

- 附近工裝夾具聯系人 2025-09-20

- 輕量化夾具廠 2025-09-20

- 注塑件夾具批發價格 2025-09-19

- 什么是工裝夾具出廠價格 2025-09-19

- 達州工裝夾具 2025-09-19

- 鉆孔夾具供應商 2025-09-19

- 精密夾具采購 2025-09-19

- 精密噴涂霧化噴涂公司哪家好 2025-09-20

- 貴州國家標準蝶閥定制 2025-09-20

- 24伏房車空調品牌 2025-09-20

- 上海差殼平衡機多少錢 2025-09-20

- 安徽海寶高壓冷卻循環水泵銷售價格 2025-09-20

- 黑龍江水處理環保設備生產商 2025-09-20

- 湖州五軸 協作機器人廠家 2025-09-20

- 惠山區附近防滑腳踏板設備規格尺寸 2025-09-20

- 日處理3水低溫蒸發濃縮設備廠家 2025-09-20

- 防城港液壓三相電機批發廠家 2025-09-20