上海全固態鋰電池干燥系統規格

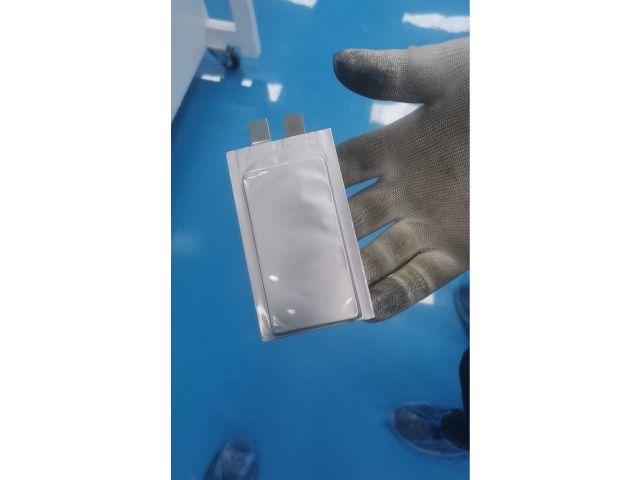

多種制備固態電解質膜片的方法,如熱壓法、溶膠-凝膠法、陶瓷燒結法和氣相沉積法等。熱壓法通過施加壓力和熱量使電解質材料形成致密的膜片,具有膜結構均勻、性能穩定的優點,但設備成本和工藝復雜度相對較高。溶膠-凝膠法則是通過將電解質材料溶解在溶劑中形成溶膠,再經過凝膠化、干燥和燒結等步驟制備出電解質膜片,這種方法制備的電解質膜離子傳導率高、化學穩定性好,但制備過程較長且成本較高。陶瓷燒結法適用于制備無機固態電解質膜片,具有高離子傳導率和高溫穩定性好的優點,但燒結過程難以控制,工藝相對復雜。氣相沉積法則可以制備出膜結構致密、性能優異的電解質膜片,但設備昂貴且制備過程復雜。因此,在選擇制備方法時需要根據具體的應用場景和需求進行權衡。疊片在鋰金屬電池自動化線里,層層堆疊極片,優化電芯內部排列。上海全固態鋰電池干燥系統規格

鋰銅復合帶是一種結合了鋰的輕量化和銅的高導電性能的特殊材料,普遍應用于新能源、電子和航空航天等領域。鋰銅復合帶壓延機作為生產這種高性能材料的關鍵設備,其設計與制造水平直接影響到產品的質量和生產效率。一臺先進的鋰銅復合帶壓延機,不僅要求具備高精度的控制系統,以確保壓延過程中的厚度均勻性和表面光潔度,還需要擁有強大的壓力系統和穩定的溫度調控能力,以適應鋰銅合金在壓延過程中可能出現的特殊物理和化學變化。此外,設備的耐磨性和耐腐蝕性也是衡量其性能的重要指標,因為這些特性直接關系到設備的使用壽命和維護成本。因此,制造商在設計和制造鋰銅復合帶壓延機時,需要綜合考慮材料科學、機械工程、自動化控制等多個領域的知識,以滿足市場對高性能鋰銅復合帶日益增長的需求。固態電池組裝設備價位鋰金屬電池自動化線配備自動清洗裝置,定期對生產設備進行清潔維護。

鋰金屬電池實驗線的質量控制是一個系統工程,它涵蓋了從設計到生產的每一個環節。在實驗線初期設計階段,團隊就充分考慮了材料兼容性、工藝可行性以及生產效率等因素,以確保生產流程的科學性與合理性。進入生產階段后,每一條生產線都實行了嚴格的操作規程,工人需經過專業培訓,確保每一步操作都能精確無誤。同時,實驗線還采用了先進的自動化與智能化技術,如機器視覺檢測、大數據分析等,這些技術的應用提高了質量控制的精確度和效率。通過這種全方面、多層次的質量控制手段,鋰金屬電池的實驗線得以持續穩定地產出高質量產品,為新能源市場的快速發展提供了有力支持。

隨著鋰金屬電池技術的不斷進步,實驗線激光焊接設備也在不斷進化,以適應更高能量密度、更復雜結構電池的生產需求。現代激光焊接系統融入了智能化技術,如機器視覺、人工智能算法等,能夠自動識別電池組件的位置與形態,自動優化焊接策略,實現焊接質量的持續優化。這些設備還注重能效管理,通過高效激光源和冷卻系統,降低能耗,提升作業效率。同時,為了應對鋰金屬活潑性帶來的安全隱患,實驗線激光焊接設備在設計上加強了安全防護措施,如增設氣體保護系統、緊急停機裝置等,確保操作人員與設備的安全,為鋰金屬電池的安全可靠生產提供了重要保障。高度集成的鋰金屬電池自動化線,減少了人工干預,降低生產出錯率。

鋰金屬電池作為新能源領域的熱點研究方向,其線性能表現一直是科研人員關注的重點。線性能,即電池在充放電過程中的電壓-容量特性曲線的穩定性與一致性,是衡量鋰金屬電池性能優劣的關鍵指標之一。在實驗中,科研人員通過精確控制鋰金屬負極的沉積與剝離過程,優化電解液配方和隔膜材料,以期獲得更加平穩的電壓平臺和更高的能量密度。此外,采用先進的原位表征技術,如X射線衍射和中子散射,能夠實時監測鋰金屬在充放電循環中的形態變化,為調整實驗參數提供科學依據。這些努力不僅提升了鋰金屬電池的線性能表現,也為推動其商業化進程奠定了堅實基礎。自動檢測厚度的鋰金屬電池自動化線,確保電池各部件厚度符合標準。全固態密封干燥箱系統規格

自動化制片機在鋰金屬電池自動化線,高效生產鋰金屬負極片。上海全固態鋰電池干燥系統規格

固態電解質作為新能源領域的重要技術之一,近年來受到了普遍的關注與研究。其制備過程不僅需要高精度的材料合成技術,還需要對電解質材料的微觀結構和離子傳導機制有深入的理解。在制備固態電解質時,科學家們通常會選擇具有高離子導電性和良好穩定性的材料,如氧化物、硫化物和聚合物等。這些材料經過精細的粉末合成、燒結或溶膠-凝膠法等步驟,形成致密的固體結構,以確保鋰離子或其他離子能夠在其中高效傳導。此外,固態電解質的制備還需嚴格控制制備條件,如溫度、壓力和氣氛,以避免雜質引入和微觀缺陷的產生,從而提升電解質的整體性能。隨著制備技術的不斷進步,固態電解質在鋰離子電池、固態燃料電池等領域的應用前景日益廣闊,有望為新能源產業的發展注入新的活力。上海全固態鋰電池干燥系統規格

- 上海智能鋰金屬電池實驗線求購 2025-09-20

- 廣東鋰金屬電池實驗線材料選型 2025-09-20

- 新能源鋰銅壓延復合一體機咨詢 2025-09-20

- 上海疊片封裝鋰金屬電池實驗線生產商 2025-09-20

- 上海高精度鋰金屬負極切疊一體機生產廠家 2025-09-20

- 深圳高速鋰金屬膜擠壓機 2025-09-20

- 高壓鋰金屬膜擠壓機規格 2025-09-20

- 上海儲能系統鋰金屬電池實驗線哪里買 2025-09-20

- 上海自動化鋰金屬電池實驗線采購 2025-09-20

- 鋰銅壓延復合一體機工業級設備供貨報價 2025-09-20

- 精密噴涂霧化噴涂公司哪家好 2025-09-20

- 貴州國家標準蝶閥定制 2025-09-20

- 24伏房車空調品牌 2025-09-20

- 上海差殼平衡機多少錢 2025-09-20

- 安徽海寶高壓冷卻循環水泵銷售價格 2025-09-20

- 黑龍江水處理環保設備生產商 2025-09-20

- 湖州五軸 協作機器人廠家 2025-09-20

- 惠山區附近防滑腳踏板設備規格尺寸 2025-09-20

- 日處理3水低溫蒸發濃縮設備廠家 2025-09-20

- 防城港液壓三相電機批發廠家 2025-09-20