上海超級電容器自動注液機價位

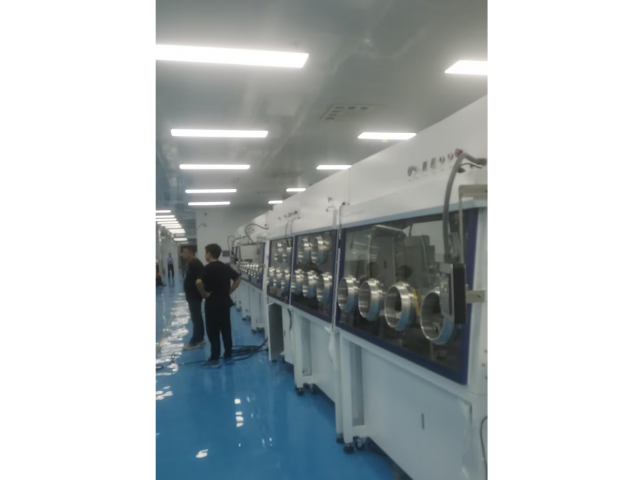

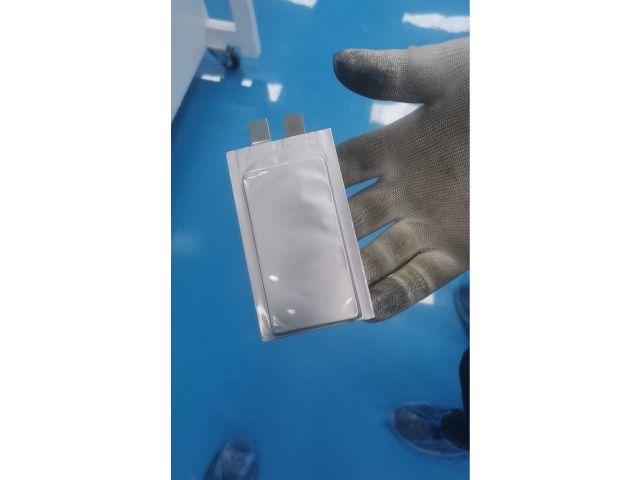

在鋰金屬電池實驗線操作中,規范的操作流程是確保實驗安全及電池性能的關鍵。鋰金屬電池實驗線主要包括攪拌、涂布、烘烤、輥壓、模切、裁切、疊片、焊接極耳、壓芯測短路、封膜、修切邊、燙折邊和裝吸塑盒等一系列工藝流程。在攪拌環節,需要利用高真空循環水溫控的小容值行星攪拌系統,確保攪拌過程在精細的溫度控制下進行,以提升攪拌的精細度和均勻性。涂布過程則需采用擠壓涂布機,單層刮涂烘烤模式,確保涂布質量的同時,簡化操作流程,提高生產效率。輥壓環節要求使用熱壓功效的輥壓機,溫度可控在200°以內,以滿足不同極片材料體系的溫度要求。在疊片環節,需要將正負極片通過隔離膜Z字形堆疊成電芯所需厚度,疊片對齊度高,無重片漏片,疊片平整無折痕跡。每一步操作都需要嚴格按照規范進行,以確保鋰金屬電池的性能和安全性。智能倉儲與鋰金屬電池自動化線無縫對接,實現物料的自動存儲調配。上海超級電容器自動注液機價位

真空密封干燥箱的工作原理基于真空泵抽取箱內空氣,形成低壓環境,降低水的沸點,從而在較低溫度下實現快速干燥。這種低溫干燥方式不僅保護了物料的熱敏性成分,還縮短了干燥周期,提高了生產效率。在食品行業中,真空密封干燥箱被用于果蔬干制品的生產,能夠保持食品原有的色澤、風味和營養成分,延長食品的保質期。同時,其緊湊的結構設計和高效的能源利用率,使得真空密封干燥箱成為節能環保的理想選擇。隨著技術的不斷進步,真空密封干燥箱的性能日益提升,應用領域也在不斷拓展,為各行各業的高質量發展提供了有力支持。鋰金屬擠壓機哪家正規應用領域拓展在鋰金屬電池自動化線,助力多行業能源革新發展。

鋰金屬作為一種高性能的能源材料,在現代科技和工業應用中扮演著至關重要的角色。因此,鋰金屬制備設備的設計和制造成為了科研與工業領域的重點之一。這些設備不僅需要具備高度的精確性和穩定性,還必須能夠承受鋰金屬制備過程中極端的溫度和化學反應條件。先進的鋰金屬制備設備通常集成了精密的溫控系統、高效的反應室以及智能化的控制系統,以確保整個制備流程的安全與高效。在材料選擇上,這些設備也極為考究,采用耐腐蝕、耐高溫的特殊合金材料,以應對鋰金屬活潑的化學性質。此外,設備的自動化水平不斷提升,通過集成傳感器和數據分析技術,實現了制備過程的實時監測和調整,提高了鋰金屬的制備效率和產品質量。

固態電池整線裝備的研發與生產是一個高度集成的系統工程,它涉及到機械、電子、材料、自動化控制等多個學科領域。在整線裝備的設計過程中,工程師們需要綜合考慮生產效率、成本控制、產品質量等多個因素,以實現優化的設計方案。為了提高生產效率,整線裝備往往采用模塊化設計,各模塊之間通過高度自動化的傳輸系統緊密相連,形成一個高效、協同的生產體系。同時,整線裝備還注重節能環保,通過優化工藝流程和采用節能設備,降低生產過程中的能耗和排放。此外,為了滿足不同客戶的需求,整線裝備還具備較高的靈活性和可擴展性,可以根據客戶的具體要求進行定制化設計和改造。隨著固態電池市場的不斷擴大,整線裝備的研發與生產將迎來更加廣闊的發展前景。自動堆碼的鋰金屬電池自動化線,實現電池成品的高效整齊堆放。

深入鋰金屬電池實驗線工藝,還需關注電池老化測試與失效分析環節。在完成初步組裝與性能測試后,電池需經歷一系列加速老化實驗,模擬實際應用中的極端條件,評估其長期循環穩定性及熱管理能力。這一過程中,通過電化學阻抗譜、掃描電子顯微鏡等手段,深入分析電池內部結構與成分變化,識別潛在的失效機制,如鋰枝晶生長、電解液分解等。基于這些分析,可以針對性地調整電解液配方、改進電極結構或優化電池管理系統,有效延緩電池性能衰退,提升整體安全性。同時,實驗線工藝還需注重成本控制與環保考量,探索可回收材料與綠色制造工藝,為鋰金屬電池的可持續發展奠定基礎。綠色制造踐行在鋰金屬電池自動化線,降低能耗與廢棄物排放。上海全固態電池中試線經銷商

新型的鋰金屬電池自動化線實現了從原料到成品的全流程自動化生產。上海超級電容器自動注液機價位

鋰電全產業鏈的干燥工藝不僅關乎產品質量,也是實現綠色制造的重要一環。隨著新能源汽車市場的快速增長,對鋰電池的需求日益旺盛,這對干燥技術的創新提出了更高要求。在鋰電池回收再利用領域,干燥環節同樣不可忽視,它幫助從廢舊電池中高效回收有價值的材料,減少了對原生資源的依賴。先進的真空干燥、微波干燥等技術正不斷被引入,以更環保、更高效的方式處理廢舊電池材料,降低能耗與排放。同時,智能化干燥系統的應用,通過精確控制干燥參數,提高了材料的回收率與純度,為構建循環經濟體系提供了技術支持。總之,鋰電全產業鏈的干燥工藝正向著更加高效、環保、智能的方向發展,助力鋰電行業邁向綠色、可持續的未來。上海超級電容器自動注液機價位

- 鋰銅壓延復合一體機工業級設備咨詢 2025-09-20

- 鋰金屬膜擠壓設備咨詢 2025-09-20

- 上海智能鋰金屬電池實驗線求購 2025-09-20

- 廣東鋰金屬電池實驗線材料選型 2025-09-20

- 新能源鋰銅壓延復合一體機咨詢 2025-09-20

- 上海疊片封裝鋰金屬電池實驗線生產商 2025-09-20

- 上海高精度鋰金屬負極切疊一體機生產廠家 2025-09-20

- 深圳高速鋰金屬膜擠壓機 2025-09-20

- 高壓鋰金屬膜擠壓機規格 2025-09-20

- 上海儲能系統鋰金屬電池實驗線哪里買 2025-09-20

- 成人失語癥康復設備哪里有 2025-09-20

- 貴州雙組分點膠機有什么特點 2025-09-20

- 湖南成型打彎有哪些 2025-09-20

- 精密噴涂霧化噴涂公司哪家好 2025-09-20

- A2FE 內藏式定量泵馬達型號查詢 2025-09-20

- 工業廢水零排經典案例 2025-09-20

- 上海風力發電電磁制動器定制 2025-09-20

- 貴州國家標準蝶閥定制 2025-09-20

- 24伏房車空調品牌 2025-09-20

- 上海差殼平衡機多少錢 2025-09-20