-

《電接點(diǎn)壓力表應(yīng)用場(chǎng)景詳解與使用維護(hù)說(shuō)明書》

-

挑選隔膜壓力表,如何科學(xué)確定測(cè)量范圍

-

量程選不對(duì),精度總出錯(cuò)?壓力表使用誤區(qū)大揭秘!

-

隔膜式智能壓力變送器的應(yīng)用和優(yōu)勢(shì)

-

如何正確校準(zhǔn)壓力表以確保精度?

-

壓力儀表檢修必知:六大中心注意事項(xiàng)

-

船用夜光壓力表:船舶航行的“壓力守護(hù)者”

-

探秘膜片壓力表:工業(yè)壓力測(cè)量的“多面手”

-

探秘雙金屬電接點(diǎn)溫度計(jì):原理、應(yīng)用場(chǎng)景與選型全解析》

-

你知道壓力表可以分為多少種類別嗎

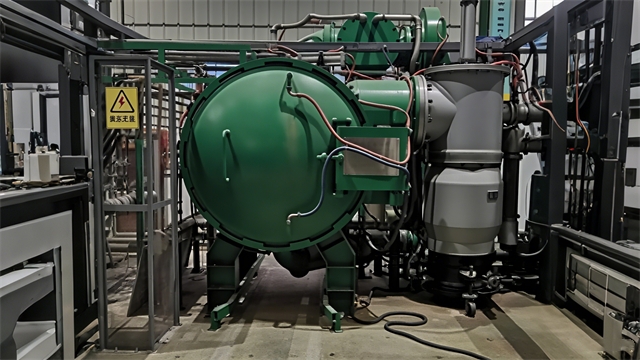

內(nèi)蒙古磁性材料真空熱處理爐

真空熱處理爐在核反應(yīng)堆材料處理中的特殊應(yīng)用:核反應(yīng)堆用材料需滿足極高的安全性和穩(wěn)定性要求,真空熱處理成為關(guān)鍵工藝。對(duì)于核級(jí)不銹鋼,在 10?? Pa 超高真空環(huán)境下進(jìn)行退火處理,可有效去除材料中的氫、氦等放射性氣體雜質(zhì),防止輻照脆化。在鋯合金包殼管的制造中,采用真空熱等靜壓工藝,在 1100℃、150 MPa 條件下消除內(nèi)部微觀缺陷,使材料的抗腐蝕性能提高 40%。此外,真空熱處理還用于核廢料處理,通過(guò)高溫熔鹽電解與真空蒸餾結(jié)合,實(shí)現(xiàn)放射性金屬的分離和回收,該技術(shù)使核廢料的體積減少 60%,為核工業(yè)的可持續(xù)發(fā)展提供支持。真空熱處理爐能滿足不同客戶對(duì)材料處理的需求。內(nèi)蒙古磁性材料真空熱處理爐

真空熱處理爐的熱處理過(guò)程的殘余應(yīng)力控制:殘余應(yīng)力會(huì)影響材料的疲勞壽命和尺寸穩(wěn)定性。在真空熱處理中,通過(guò)優(yōu)化工藝參數(shù)和采用輔助技術(shù)控制殘余應(yīng)力。對(duì)于大型結(jié)構(gòu)件,采用分級(jí)冷卻工藝,先在高溫區(qū)緩慢冷卻(1 - 3℃/min)釋放熱應(yīng)力,再在低溫區(qū)快速冷卻形成組織應(yīng)力,使總殘余應(yīng)力降低 40% - 50%。振動(dòng)時(shí)效技術(shù)與真空熱處理結(jié)合,在回火階段施加 20 - 50Hz 的機(jī)械振動(dòng),促進(jìn)位錯(cuò)運(yùn)動(dòng),使殘余應(yīng)力進(jìn)一步均勻化。在鋁合金板材熱處理中,通過(guò)控制淬火轉(zhuǎn)移時(shí)間(<15s)和冷卻速度梯度,將板材的翹曲變形量控制在 0.5mm/m 以內(nèi),滿足航空航天對(duì)高精度零件的要求。內(nèi)蒙古磁性材料真空熱處理爐實(shí)驗(yàn)室用真空熱處理爐配備水冷系統(tǒng),支持小批量貴金屬退火研究,操作便捷且安全。

真空熱處理爐熱處理過(guò)程的微觀組織原位觀測(cè)技術(shù):原位觀測(cè)技術(shù)為研究真空熱處理過(guò)程提供了直接證據(jù)。利用透射電鏡(TEM)與真空熱處理爐聯(lián)用裝置,在 10?? Pa 真空環(huán)境下實(shí)時(shí)觀察材料的相變過(guò)程。在鋼的奧氏體化過(guò)程中,通過(guò)原位觀測(cè)發(fā)現(xiàn),加快了真空環(huán)境使碳化物溶解速度 30%,且碳化物顆粒尺寸從 2 μm 細(xì)化至 0.5 μm。同時(shí),結(jié)合高分辨率電子背散射衍射(EBSD)技術(shù),可追蹤晶粒的生長(zhǎng)取向和晶界遷移行為。這些原位觀測(cè)數(shù)據(jù)為優(yōu)化熱處理工藝參數(shù)提供了準(zhǔn)確依據(jù),如通過(guò)控制真空度和升溫速率,可實(shí)現(xiàn)納米孿晶組織的定向生長(zhǎng),使材料強(qiáng)度提升 50% 以上。

真空熱處理爐熱處理過(guò)程的氣體循環(huán)凈化與再利用:氣體循環(huán)凈化與再利用技術(shù)降低了真空熱處理的運(yùn)行成本和環(huán)境影響。在真空爐的氣體循環(huán)系統(tǒng)中,設(shè)置多級(jí)凈化裝置,包括過(guò)濾器、吸附塔和催化反應(yīng)器。排出的氣體先經(jīng)過(guò)濾器去除顆粒雜質(zhì),再進(jìn)入吸附塔吸附水分和碳?xì)浠衔铮ㄟ^(guò)催化反應(yīng)器分解有害氣體。凈化后的氣體經(jīng)檢測(cè)合格后,重新通入爐內(nèi)循環(huán)使用。在使用高純氮?dú)庾鳛楸Wo(hù)氣的工藝中,氣體循環(huán)利用率可達(dá) 90% 以上,每年可減少氮?dú)庀?50%,降低生產(chǎn)成本約 30 萬(wàn)元。同時(shí),減少了氣體排放對(duì)環(huán)境的壓力,符合綠色制造的發(fā)展趨勢(shì)。真空熱處理爐的爐膛保溫層采用納米陶瓷纖維,厚度達(dá)250mm,保溫性能提升40%。

真空熱處理爐在航天復(fù)合材料固化中的真空熱壓應(yīng)用:航天復(fù)合材料的固化對(duì)環(huán)境要求極高,真空熱壓工藝成為關(guān)鍵技術(shù)。在碳纖維增強(qiáng)樹脂基復(fù)合材料的固化過(guò)程中,將預(yù)浸料置于真空熱壓爐內(nèi),先抽至 10?3 Pa 真空度排除空氣和揮發(fā)物,隨后在 200℃、8 MPa 壓力下進(jìn)行熱壓固化。真空環(huán)境避免了氣泡殘留,壓力使樹脂充分浸潤(rùn)纖維,形成致密結(jié)構(gòu)。與常壓固化相比,真空熱壓處理的復(fù)合材料孔隙率從 5% 降至 1% 以下,層間剪切強(qiáng)度提高 40%,滿足航天飛行器對(duì)材料高比強(qiáng)度、高可靠性的需求。此外,通過(guò)精確控制升溫速率和保溫時(shí)間,可調(diào)節(jié)樹脂的交聯(lián)程度,實(shí)現(xiàn)材料性能的定制化。利用真空熱處理爐,可對(duì)廢舊金屬工件進(jìn)行性能修復(fù)。內(nèi)蒙古磁性材料真空熱處理爐

你清楚真空熱處理爐常見故障及解決辦法嗎??jī)?nèi)蒙古磁性材料真空熱處理爐

真空熱處理爐熱處理過(guò)程中的相變超細(xì)化控制:真空熱處理為實(shí)現(xiàn)材料相變超細(xì)化提供了理想環(huán)境。在真空狀態(tài)下,材料的相變驅(qū)動(dòng)力增大,形核率提高,有利于形成細(xì)小的組織結(jié)構(gòu)。以鋁合金的固溶處理為例,在真空熱處理爐中,通過(guò)快速升溫(5 - 10℃/s)至固溶溫度,并精確控制保溫時(shí)間,可抑制晶粒長(zhǎng)大。同時(shí),采用高壓氣淬快速冷卻(冷卻速度達(dá) 50 - 100℃/s),促使過(guò)飽和固溶體快速析出細(xì)小的強(qiáng)化相。研究發(fā)現(xiàn),經(jīng)過(guò)真空熱處理的鋁合金,其晶粒尺寸可從常規(guī)處理的 50 - 80 μm 細(xì)化至 10 - 20 μm,屈服強(qiáng)度提升 25% - 30%,塑性提高 15% - 20%。此外,對(duì)于鋼鐵材料的淬火處理,真空環(huán)境可避免氧化脫碳,結(jié)合合適的冷卻速度控制,能夠獲得超細(xì)馬氏體組織,明顯提升材料的綜合力學(xué)性能。內(nèi)蒙古磁性材料真空熱處理爐

- 河南氫保護(hù)燒結(jié)爐 2025-09-20

- 遼寧石墨化爐多少錢 2025-09-19

- 連續(xù)式氫保護(hù)燒結(jié)爐供應(yīng)商 2025-09-19

- 寧夏石墨化爐設(shè)備 2025-09-19

- 天津熔煉中頻煉金(煉銀)爐操作規(guī)程 2025-09-19

- 浙江石墨煅燒爐報(bào)價(jià) 2025-09-19

- 釹鐵硼真空燒結(jié)爐廠家 2025-09-19

- 上海中頻煉金(煉銀)爐工作原理 2025-09-19

- 碳化硅真空燒結(jié)爐結(jié)構(gòu) 2025-09-19

- 山西粉末真空燒結(jié)爐 2025-09-19

- Y-MELF-7.5KW-4P-B5/132 電機(jī)磨煤機(jī)油站備件售后服務(wù) 2025-09-20

- 中心出水型平旋盤品牌哪家好 2025-09-20

- 附近哪里有鐵通清整翻新操作 2025-09-20

- 青浦區(qū)國(guó)內(nèi)土壤修復(fù)服務(wù)哪家好 2025-09-20

- 云南工程金屬切削機(jī)床制造 2025-09-20

- 寧波使用五軸教學(xué)機(jī)常見問(wèn)題 2025-09-20

- 杭州40A空壓機(jī)型號(hào) 2025-09-20

- 廬陽(yáng)區(qū)物聯(lián)網(wǎng)應(yīng)用服務(wù)生產(chǎn)過(guò)程 2025-09-20

- 浙江購(gòu)買超高溫?zé)岜谜羝l(fā)生器市場(chǎng) 2025-09-20

- 鋁型材CNC精密加工廠商 2025-09-20