-

河北臺(tái)車(chē)爐設(shè)備價(jià)格

河北臺(tái)車(chē)爐設(shè)備價(jià)格臺(tái)車(chē)爐在航空航天合金材料時(shí)效處理中的應(yīng)用:航空航天合金材料如鈦合金、鋁合金等,對(duì)時(shí)效處理的溫度均勻性和時(shí)間控制要求極高,臺(tái)車(chē)爐憑借其穩(wěn)定性能滿(mǎn)足需求。在鈦合金時(shí)效處理時(shí),將工件置于臺(tái)車(chē)上送入爐內(nèi),以 1.5℃/min 的速率升溫至 550℃,保溫 8 小時(shí),使合金內(nèi)部析出細(xì)小彌散的強(qiáng)化相,提強(qiáng)度高與硬度。臺(tái)車(chē)爐采用分區(qū)控溫技術(shù),將爐膛劃分為多個(gè)溫區(qū),每個(gè)溫區(qū)配備單獨(dú)加熱元件與溫控系統(tǒng),通過(guò)實(shí)時(shí)監(jiān)測(cè)與反饋調(diào)節(jié),使各溫區(qū)溫度偏差控制在 ±2℃以?xún)?nèi)。同時(shí),在爐內(nèi)通入高純氬氣保護(hù),防止合金氧化。經(jīng)時(shí)效處理的鈦合金,抗拉強(qiáng)度從 900MPa 提升至 1100MPa,延伸率保持在 10% 以上,滿(mǎn)足航空航...

-

河北臺(tái)車(chē)爐容量

河北臺(tái)車(chē)爐容量臺(tái)車(chē)爐的模塊化氣體控制系統(tǒng)設(shè)計(jì):臺(tái)車(chē)爐的模塊化氣體控制系統(tǒng)可滿(mǎn)足不同工藝對(duì)氣體種類(lèi)和流量的精確要求。該系統(tǒng)由多個(gè)單獨(dú)的氣體控制模塊組成,每個(gè)模塊可單獨(dú)控制一種氣體的流量、壓力和進(jìn)氣時(shí)間。采用質(zhì)量流量控制器,控制精度可達(dá) ±1%,可實(shí)現(xiàn)多種氣體的任意比例混合。在金屬材料的滲氮處理中,通過(guò)該系統(tǒng)精確控制氨氣和氮?dú)獾牧髁勘壤?550℃下進(jìn)行滲氮處理,可使?jié)B氮層厚度均勻,硬度達(dá)到 HV800 - 1000,滿(mǎn)足不同零件對(duì)滲氮層性能的要求。同時(shí),模塊化設(shè)計(jì)便于系統(tǒng)的維護(hù)和升級(jí),當(dāng)某個(gè)氣體控制模塊出現(xiàn)故障時(shí),可快速更換,不影響其他模塊的正常運(yùn)行,提高了設(shè)備的可靠性和生產(chǎn)效率。臺(tái)車(chē)爐的爐門(mén)升降采用液壓驅(qū)...

2025-09-19 -

熱處理臺(tái)車(chē)爐供應(yīng)商

熱處理臺(tái)車(chē)爐供應(yīng)商臺(tái)車(chē)爐的太陽(yáng)能 - 電能混合加熱系統(tǒng):為降低對(duì)傳統(tǒng)電能的依賴(lài),臺(tái)車(chē)爐集成太陽(yáng)能 - 電能混合加熱系統(tǒng)。系統(tǒng)由太陽(yáng)能集熱板、儲(chǔ)熱裝置與電加熱元件組成。白天陽(yáng)光充足時(shí),太陽(yáng)能集熱板將熱能存儲(chǔ)在相變儲(chǔ)熱材料中,當(dāng)爐內(nèi)需要加熱時(shí),通過(guò)熱交換器將熱量傳遞至爐內(nèi);夜間或太陽(yáng)能不足時(shí),自動(dòng)切換至電加熱模式。在某小型熱處理作坊應(yīng)用中,該系統(tǒng)使太陽(yáng)能利用率達(dá)到 40%,年節(jié)約電費(fèi) 2.5 萬(wàn)元,同時(shí)減少碳排放 12 噸,推動(dòng)熱處理行業(yè)向綠色能源應(yīng)用方向發(fā)展,具有良好的經(jīng)濟(jì)效益與環(huán)境效益。汽車(chē)發(fā)動(dòng)機(jī)缸體處理,臺(tái)車(chē)爐進(jìn)行高溫回火工序。熱處理臺(tái)車(chē)爐供應(yīng)商臺(tái)車(chē)爐的故障診斷與維護(hù)保養(yǎng)要點(diǎn):定期維護(hù)保養(yǎng)與及時(shí)故障診斷是保證...

2025-09-18 -

山東臺(tái)車(chē)爐設(shè)備廠家

山東臺(tái)車(chē)爐設(shè)備廠家臺(tái)車(chē)爐在軌道交通零部件回火處理中的工藝研究:軌道交通零部件如車(chē)輪、車(chē)軸等,回火處理對(duì)消除淬火應(yīng)力、調(diào)整硬度至關(guān)重要。臺(tái)車(chē)爐在回火處理中,采用精確控溫工藝。以車(chē)軸回火為例,淬火后的車(chē)軸置于臺(tái)車(chē)上,以 2℃/min 的速率升溫至 600℃,保溫 3 小時(shí),使馬氏體分解為回火索氏體,降低內(nèi)應(yīng)力,提高韌性。為保證回火效果,臺(tái)車(chē)爐配備高精度溫控系統(tǒng),溫度波動(dòng)范圍控制在 ±2℃以?xún)?nèi)。同時(shí),在回火過(guò)程中通入氮?dú)獗Wo(hù),防止車(chē)軸表面氧化脫碳。經(jīng)回火處理的車(chē)軸,硬度穩(wěn)定在 HRC32 - 36,沖擊韌性提高 50%,滿(mǎn)足了軌道交通對(duì)零部件高可靠性的要求,保障了列車(chē)運(yùn)行安全。臺(tái)車(chē)爐支持與吊裝設(shè)備配合,方便大型工件裝...

2025-09-18 -

安徽臺(tái)車(chē)爐設(shè)備

安徽臺(tái)車(chē)爐設(shè)備臺(tái)車(chē)爐在電子陶瓷共燒工藝中的應(yīng)用:電子陶瓷共燒對(duì)溫度曲線與氣氛控制要求極高,臺(tái)車(chē)爐通過(guò)定制化設(shè)計(jì)滿(mǎn)足工藝需求。在多層陶瓷電路板(LTCC)共燒時(shí),采用分段式升溫曲線:先以 1.5℃/min 速率升溫至 300℃排除粘合劑;再以 2℃/min 升至 850℃完成陶瓷致密化;在 1000℃保溫 2 小時(shí)實(shí)現(xiàn)金屬化線路與陶瓷的良好結(jié)合。爐內(nèi)通入氮?dú)馀c氫氣的混合保護(hù)氣氛,精確控制氧含量低于 10ppm,防止金屬線路氧化。同時(shí),臺(tái)車(chē)爐配備高精度質(zhì)量流量計(jì)與壓力傳感器,實(shí)時(shí)調(diào)節(jié)氣體流量與爐內(nèi)壓力,確保共燒過(guò)程穩(wěn)定。經(jīng)該工藝處理的 LTCC 電路板,層間對(duì)位精度達(dá)到 ±5μm,金屬化線路電阻值波動(dòng)范圍控制在...

2025-09-17 -

四川臺(tái)車(chē)爐訂制

四川臺(tái)車(chē)爐訂制臺(tái)車(chē)爐在食品級(jí)陶瓷燒結(jié)中的潔凈工藝控制:食品級(jí)陶瓷燒結(jié)對(duì)設(shè)備潔凈度要求嚴(yán)格,臺(tái)車(chē)爐通過(guò)特殊設(shè)計(jì)避免污染。采用全密封不銹鋼爐體,內(nèi)部噴涂食品級(jí)陶瓷涂層防止金屬離子析出;加熱元件包裹石英套管隔離;設(shè)置三級(jí)空氣過(guò)濾系統(tǒng),進(jìn)入爐內(nèi)的空氣需經(jīng)過(guò)初效、中效和高效過(guò)濾器,塵埃粒子數(shù)控制在 ISO 5 級(jí)標(biāo)準(zhǔn)以?xún)?nèi)。在骨瓷餐具燒結(jié)中,該工藝使產(chǎn)品鉛鎘溶出量低于國(guó)家標(biāo)準(zhǔn)限值的 1/3,白度提高 12%,產(chǎn)品通過(guò) FDA 食品接觸材料認(rèn)證,助力企業(yè)打開(kāi)國(guó)際餐具市場(chǎng)。臺(tái)車(chē)爐設(shè)置觀察視窗,方便操作人員查看爐內(nèi)情況。四川臺(tái)車(chē)爐訂制臺(tái)車(chē)爐耐火材料梯度復(fù)合結(jié)構(gòu)設(shè)計(jì):針對(duì)臺(tái)車(chē)爐耐火材料易出現(xiàn)的層間剝落問(wèn)題,梯度復(fù)合結(jié)構(gòu)通過(guò)成分...

2025-09-16 -

福建臺(tái)車(chē)爐設(shè)備價(jià)格

福建臺(tái)車(chē)爐設(shè)備價(jià)格臺(tái)車(chē)爐基于相變儲(chǔ)能材料的溫控輔助系統(tǒng):傳統(tǒng)臺(tái)車(chē)爐在升溫和保溫階段存在能源浪費(fèi)問(wèn)題,基于相變儲(chǔ)能材料的溫控輔助系統(tǒng)可有效改善這一狀況。該系統(tǒng)在爐體結(jié)構(gòu)中嵌入相變儲(chǔ)能模塊,采用熔點(diǎn)為 300 - 500℃的多元合金作為儲(chǔ)能介質(zhì)。在臺(tái)車(chē)爐升溫階段,當(dāng)爐內(nèi)溫度高于相變材料熔點(diǎn)時(shí),儲(chǔ)能介質(zhì)吸收并儲(chǔ)存熱量;保溫階段,若爐內(nèi)溫度出現(xiàn)下降趨勢(shì),相變材料釋放儲(chǔ)存的熱量進(jìn)行補(bǔ)償。以大型機(jī)械零件的回火處理為例,回火溫度設(shè)定為 500℃,使用該系統(tǒng)后,在 8 小時(shí)的保溫過(guò)程中,溫度波動(dòng)范圍從 ±8℃縮小至 ±3℃,且電能消耗降低了 22%。同時(shí),相變儲(chǔ)能材料的循環(huán)使用壽命可達(dá) 5000 次以上,極大地提高了能源利用效...

-

北京臺(tái)車(chē)爐供應(yīng)商

北京臺(tái)車(chē)爐供應(yīng)商臺(tái)車(chē)爐在摩擦材料熱處理中的工藝改進(jìn):摩擦材料如剎車(chē)片、離合器面片等熱處理對(duì)性能影響關(guān)鍵,臺(tái)車(chē)爐通過(guò)工藝改進(jìn)提升產(chǎn)品質(zhì)量。在剎車(chē)片熱處理中,采用 “分段淬火 + 梯度回火” 工藝。先將剎車(chē)片以 2℃/min 升溫至 850℃進(jìn)行奧氏體化,保溫 2 小時(shí)后在不同冷卻介質(zhì)中分段淬火,表層快速冷卻獲得高硬度馬氏體,芯部緩慢冷卻保留一定韌性;隨后進(jìn)行梯度回火,從表層到芯部依次在 550℃、500℃、450℃回火,消除淬火應(yīng)力,提高綜合力學(xué)性能。通過(guò)優(yōu)化工藝參數(shù),剎車(chē)片的摩擦系數(shù)穩(wěn)定性提高 30%,磨損率降低 25%,高溫衰退性能明顯改善,滿(mǎn)足汽車(chē)制動(dòng)系統(tǒng)高性能要求。大型金屬結(jié)構(gòu)件制造,臺(tái)車(chē)爐助力完成高溫...

2025-09-12 -

廣東大型臺(tái)車(chē)爐

廣東大型臺(tái)車(chē)爐臺(tái)車(chē)爐在文物青銅器修復(fù)中的低溫保護(hù)處理:文物青銅器修復(fù)需避免高溫對(duì)文物本體的損傷,臺(tái)車(chē)爐通過(guò)定制化低溫工藝實(shí)現(xiàn)保護(hù)處理。在處理唐代銅鏡時(shí),采用 “紅外輔助 + 微正壓氮?dú)狻?工藝:爐內(nèi)安裝遠(yuǎn)紅外輻射板實(shí)現(xiàn)溫和加熱,以 0.5℃/min 速率升溫至 180℃;通入 99.99% 高純氮?dú)馀懦鯕猓乐菇饘傺趸E浜巷@微紅外光譜儀在線監(jiān)測(cè),當(dāng)檢測(cè)到銹蝕層分解產(chǎn)物時(shí),自動(dòng)調(diào)整升溫速率。經(jīng)該工藝處理的銅鏡,既有效去除有害銹跡,又完整保留表面紋飾,修復(fù)后文物本體強(qiáng)度提升 22%,為不可移動(dòng)文物的原位修復(fù)提供了新方案。臺(tái)車(chē)爐設(shè)置檢修通道,方便設(shè)備日常維護(hù)。廣東大型臺(tái)車(chē)爐臺(tái)車(chē)爐在航天復(fù)合材料固化成型中的應(yīng)用...

2025-09-12 -

黑龍江臺(tái)車(chē)爐操作注意事項(xiàng)

黑龍江臺(tái)車(chē)爐操作注意事項(xiàng)臺(tái)車(chē)爐的遠(yuǎn)程運(yùn)維管理系統(tǒng)構(gòu)建:遠(yuǎn)程運(yùn)維管理系統(tǒng)可實(shí)現(xiàn)對(duì)臺(tái)車(chē)爐的遠(yuǎn)程監(jiān)控、故障診斷和維護(hù),提高設(shè)備管理效率。該系統(tǒng)通過(guò)物聯(lián)網(wǎng)技術(shù),將臺(tái)車(chē)爐的溫度、壓力、電流等運(yùn)行參數(shù)實(shí)時(shí)傳輸至云端服務(wù)器,用戶(hù)可通過(guò)手機(jī) APP 或電腦端隨時(shí)隨地查看設(shè)備運(yùn)行狀態(tài)。當(dāng)設(shè)備出現(xiàn)故障時(shí),系統(tǒng)自動(dòng)報(bào)警并推送故障信息,同時(shí)通過(guò)大數(shù)據(jù)分析和系統(tǒng)進(jìn)行故障診斷,提供解決方案。技術(shù)人員可遠(yuǎn)程調(diào)整設(shè)備參數(shù),進(jìn)行程序升級(jí)和維護(hù)操作。某熱處理企業(yè)應(yīng)用該系統(tǒng)后,設(shè)備故障響應(yīng)時(shí)間從平均 2 小時(shí)縮短至 15 分鐘,設(shè)備利用率提高 25%,減少了因設(shè)備故障導(dǎo)致的生產(chǎn)中斷,降低了運(yùn)維成本。金屬家具框架制造,臺(tái)車(chē)爐進(jìn)行高溫烘烤定型。黑龍江臺(tái)車(chē)爐操...

2025-09-11 -

熱處理臺(tái)車(chē)爐制造商

熱處理臺(tái)車(chē)爐制造商臺(tái)車(chē)爐的故障預(yù)測(cè)性維護(hù)系統(tǒng)構(gòu)建:故障預(yù)測(cè)性維護(hù)系統(tǒng)通過(guò)數(shù)據(jù)分析提前預(yù)判臺(tái)車(chē)爐故障,減少停機(jī)損失。系統(tǒng)采集爐溫、電流、振動(dòng)、氣體流量等 12 類(lèi)傳感器數(shù)據(jù),利用深度學(xué)習(xí)算法建立設(shè)備健康模型。通過(guò)對(duì)歷史故障數(shù)據(jù)的學(xué)習(xí),系統(tǒng)可識(shí)別異常數(shù)據(jù)模式,如當(dāng)檢測(cè)到加熱元件電流波動(dòng)幅度連續(xù) 3 小時(shí)超過(guò)正常范圍 15%,且爐溫上升速率下降時(shí),預(yù)測(cè)加熱元件即將損壞,提前 72 小時(shí)發(fā)出預(yù)警。某熱處理企業(yè)應(yīng)用該系統(tǒng)后,非計(jì)劃停機(jī)時(shí)間減少 75%,維護(hù)成本降低 35%,同時(shí)通過(guò)預(yù)防性維護(hù)延長(zhǎng)設(shè)備關(guān)鍵部件使用壽命 20%,提高設(shè)備綜合效率。臺(tái)車(chē)爐設(shè)置多組溫度監(jiān)測(cè)點(diǎn),實(shí)時(shí)反饋爐內(nèi)溫度。熱處理臺(tái)車(chē)爐制造商臺(tái)車(chē)爐的耐高溫陶瓷...

2025-09-09 -

上海全纖維臺(tái)車(chē)爐

上海全纖維臺(tái)車(chē)爐臺(tái)車(chē)爐的故障診斷與維護(hù)保養(yǎng)要點(diǎn):定期維護(hù)保養(yǎng)與及時(shí)故障診斷是保證臺(tái)車(chē)爐正常運(yùn)行的關(guān)鍵。日常維護(hù)包括清理爐內(nèi)殘?jiān)z查加熱元件連接情況、潤(rùn)滑臺(tái)車(chē)滾輪等。每月需校準(zhǔn)熱電偶,確保溫度測(cè)量準(zhǔn)確;檢查密封結(jié)構(gòu),更換老化密封材料。常見(jiàn)故障診斷方面,若爐溫?zé)o法升高,可能是加熱元件損壞、溫控器故障或電源問(wèn)題;臺(tái)車(chē)運(yùn)行異常則需檢查驅(qū)動(dòng)電機(jī)、傳動(dòng)鏈條與軌道。某熱處理車(chē)間建立完善的維護(hù)保養(yǎng)制度,每月進(jìn)行一次全方面檢查,每年進(jìn)行一次深度維護(hù),使臺(tái)車(chē)爐故障率降低 60%,平均故障修復(fù)時(shí)間縮短至 2 小時(shí),保障了生產(chǎn)連續(xù)性。臺(tái)車(chē)爐的操作面板設(shè)置急停按鈕,保障人員安全。上海全纖維臺(tái)車(chē)爐臺(tái)車(chē)爐在摩擦材料熱處理中的工藝改進(jìn):摩...

2025-09-05 -

湖南臺(tái)車(chē)爐哪家好

湖南臺(tái)車(chē)爐哪家好臺(tái)車(chē)爐的低氮燃燒技術(shù)改造:為響應(yīng)環(huán)保要求,降低氮氧化物排放,臺(tái)車(chē)爐進(jìn)行低氮燃燒技術(shù)改造。改造后的燃燒系統(tǒng)采用分級(jí)燃燒和煙氣再循環(huán)技術(shù)。分級(jí)燃燒將燃料和空氣分階段送入爐內(nèi),先將部分燃料與空氣在一次燃燒區(qū)進(jìn)行不完全燃燒,降低燃燒溫度峰值;剩余燃料和空氣在二次燃燒區(qū)進(jìn)行完全燃燒,使燃燒更加充分。煙氣再循環(huán)技術(shù)將部分燃燒后的煙氣重新引入燃燒區(qū),降低氧氣濃度,進(jìn)一步降低燃燒溫度,抑制氮氧化物的生成。經(jīng)測(cè)試,采用低氮燃燒技術(shù)改造后的臺(tái)車(chē)爐,氮氧化物排放濃度從原來(lái)的 800mg/m3 降低至 200mg/m3 以下,滿(mǎn)足了國(guó)家環(huán)保排放標(biāo)準(zhǔn),減少了對(duì)大氣環(huán)境的污染,同時(shí)提高了燃料的燃燒效率,降低了能源消耗,實(shí)...

-

江西臺(tái)車(chē)爐設(shè)備價(jià)格

江西臺(tái)車(chē)爐設(shè)備價(jià)格臺(tái)車(chē)爐在航天復(fù)合材料固化成型中的應(yīng)用:航天復(fù)合材料的固化成型對(duì)溫度場(chǎng)均勻性和壓力控制要求苛刻,臺(tái)車(chē)爐通過(guò)集成控溫與加壓功能滿(mǎn)足需求。在碳纖維增強(qiáng)樹(shù)脂基復(fù)合材料(CFRP)固化時(shí),采用 “熱壓罐模擬” 工藝:爐內(nèi)設(shè)置氣囊式壓力系統(tǒng),可提供 0 - 1.5MPa 可調(diào)壓力;分區(qū)控溫模塊將爐膛劃分為 9 個(gè)單獨(dú)溫區(qū),每個(gè)溫區(qū)配置雙熱電偶交叉驗(yàn)證,確保溫度偏差≤±1.5℃。某航天企業(yè)利用該設(shè)備制備的衛(wèi)星天線反射面,面形精度達(dá) 0.05mm,較傳統(tǒng)工藝提升 40%,材料層間剪切強(qiáng)度達(dá)到 85MPa,有效支撐了高分辨率遙感衛(wèi)星的研制。臺(tái)車(chē)爐的爐襯選用好的耐火材料,延長(zhǎng)使用壽命。江西臺(tái)車(chē)爐設(shè)備價(jià)格臺(tái)車(chē)爐在表...

2025-09-03 -

青海臺(tái)車(chē)爐廠

青海臺(tái)車(chē)爐廠臺(tái)車(chē)爐的遠(yuǎn)程運(yùn)維管理系統(tǒng)構(gòu)建:遠(yuǎn)程運(yùn)維管理系統(tǒng)可實(shí)現(xiàn)對(duì)臺(tái)車(chē)爐的遠(yuǎn)程監(jiān)控、故障診斷和維護(hù),提高設(shè)備管理效率。該系統(tǒng)通過(guò)物聯(lián)網(wǎng)技術(shù),將臺(tái)車(chē)爐的溫度、壓力、電流等運(yùn)行參數(shù)實(shí)時(shí)傳輸至云端服務(wù)器,用戶(hù)可通過(guò)手機(jī) APP 或電腦端隨時(shí)隨地查看設(shè)備運(yùn)行狀態(tài)。當(dāng)設(shè)備出現(xiàn)故障時(shí),系統(tǒng)自動(dòng)報(bào)警并推送故障信息,同時(shí)通過(guò)大數(shù)據(jù)分析和系統(tǒng)進(jìn)行故障診斷,提供解決方案。技術(shù)人員可遠(yuǎn)程調(diào)整設(shè)備參數(shù),進(jìn)行程序升級(jí)和維護(hù)操作。某熱處理企業(yè)應(yīng)用該系統(tǒng)后,設(shè)備故障響應(yīng)時(shí)間從平均 2 小時(shí)縮短至 15 分鐘,設(shè)備利用率提高 25%,減少了因設(shè)備故障導(dǎo)致的生產(chǎn)中斷,降低了運(yùn)維成本。臺(tái)車(chē)爐支持多臺(tái)并行作業(yè),擴(kuò)大生產(chǎn)規(guī)模。青海臺(tái)車(chē)爐廠臺(tái)車(chē)爐...

2025-09-03 -

北京可傾式臺(tái)車(chē)爐

北京可傾式臺(tái)車(chē)爐臺(tái)車(chē)爐的溫度均勻性測(cè)試方法與改善措施:溫度均勻性是衡量臺(tái)車(chē)爐性能的重要指標(biāo),其測(cè)試方法主要有熱電偶布點(diǎn)法與紅外熱像儀檢測(cè)法。熱電偶布點(diǎn)法需在爐內(nèi)不同位置布置多個(gè)熱電偶,記錄升溫、保溫過(guò)程中的溫度數(shù)據(jù);紅外熱像儀檢測(cè)法則通過(guò)拍攝爐內(nèi)溫度場(chǎng)圖像,直觀顯示溫度分布情況。若測(cè)試發(fā)現(xiàn)溫度不均勻,可采取多種改善措施。調(diào)整加熱元件布局,對(duì)溫度偏低區(qū)域增加加熱功率;優(yōu)化循環(huán)風(fēng)機(jī)位置與風(fēng)量,增強(qiáng)熱空氣對(duì)流;在爐內(nèi)設(shè)置導(dǎo)流板,引導(dǎo)熱氣流均勻分布。某機(jī)械加工廠對(duì)臺(tái)車(chē)爐進(jìn)行溫度均勻性改善后,將爐內(nèi)溫差從 ±12℃縮小至 ±5℃,滿(mǎn)足了高精度工件熱處理要求,提高了產(chǎn)品質(zhì)量穩(wěn)定性。臺(tái)車(chē)爐支持自定義程序設(shè)置,滿(mǎn)足個(gè)性化工藝...

-

北京臺(tái)車(chē)爐訂制

北京臺(tái)車(chē)爐訂制臺(tái)車(chē)爐電磁屏蔽與防靜電設(shè)計(jì):在處理電子元器件等對(duì)電磁干擾敏感的材料時(shí),臺(tái)車(chē)爐的電磁屏蔽與防靜電設(shè)計(jì)至關(guān)重要。爐體采用雙層電磁屏蔽結(jié)構(gòu),內(nèi)層為高導(dǎo)電率的銅網(wǎng),外層為導(dǎo)磁率高的坡莫合金板,可有效屏蔽高頻(10MHz - 1GHz)與低頻(50Hz - 1kHz)電磁干擾。同時(shí),爐內(nèi)鋪設(shè)防靜電地板,臺(tái)車(chē)表面噴涂防靜電涂層,所有金屬部件可靠接地,將靜電電壓控制在 100V 以下。在半導(dǎo)體芯片封裝材料熱處理中,該設(shè)計(jì)使?fàn)t內(nèi)電磁干擾強(qiáng)度降低 95% 以上,有效避免芯片電路因電磁干擾或靜電放電導(dǎo)致的損壞,產(chǎn)品良品率從 88% 提升至 95%,為電子信息產(chǎn)業(yè)提供可靠的熱處理設(shè)備保障。港口機(jī)械制造通過(guò)臺(tái)車(chē)爐,處...

2025-09-02 -

廣西臺(tái)車(chē)爐規(guī)格

廣西臺(tái)車(chē)爐規(guī)格臺(tái)車(chē)爐在新能源電池材料燒結(jié)中的工藝改進(jìn):新能源電池材料如磷酸鐵鋰、三元材料等的燒結(jié)質(zhì)量直接影響電池的性能,臺(tái)車(chē)爐在該領(lǐng)域不斷進(jìn)行工藝改進(jìn)。在磷酸鐵鋰正極材料的燒結(jié)過(guò)程中,采用 “分段控溫 + 氣氛調(diào)節(jié)” 工藝。先將原料置于臺(tái)車(chē)上送入爐內(nèi),以 2℃/min 的速率升溫至 400℃,在空氣氣氛下保溫 2 小時(shí),使原料中的有機(jī)物充分分解;然后升溫至 600℃,通入氮?dú)夂蜌錃獾幕旌蠚怏w(氫氣含量 5%),進(jìn)行還原處理,防止鐵元素氧化;在 750℃保溫 6 小時(shí),完成燒結(jié)過(guò)程。通過(guò)優(yōu)化工藝參數(shù),制備的磷酸鐵鋰材料具有良好的晶體結(jié)構(gòu)和電化學(xué)性能,電池的充放電比容量達(dá)到 160mAh/g 以上,循環(huán)性能穩(wěn)定...

2025-09-02 -

遼寧臺(tái)車(chē)爐制造商

遼寧臺(tái)車(chē)爐制造商臺(tái)車(chē)爐在古錢(qián)幣修復(fù)與保護(hù)中的應(yīng)用:古錢(qián)幣修復(fù)需兼顧去銹與保護(hù)文物價(jià)值,臺(tái)車(chē)爐提供準(zhǔn)確處理工藝。在處理銹蝕嚴(yán)重的青銅古幣時(shí),采用 “低溫還原 + 緩蝕處理” 工藝。先將古幣置于臺(tái)車(chē)上送入爐內(nèi),在 200℃通入氫氣與氮?dú)饣旌蠚怏w(氫氣含量 1%)進(jìn)行還原處理,持續(xù) 3 小時(shí)去除有害銹層;出爐后在爐內(nèi)低溫(80℃)條件下噴涂納米二氧化硅緩蝕涂層,形成致密保護(hù)膜。為避免高溫對(duì)古幣文字圖案的損傷,爐內(nèi)采用紅外均勻加熱方式,并通過(guò)顯微攝像頭實(shí)時(shí)監(jiān)測(cè)處理過(guò)程。經(jīng)該工藝處理的古錢(qián)幣,有害銹去除率達(dá)到 98%,表面緩蝕層厚度控制在 50 - 80nm,有效保護(hù)古錢(qián)幣的歷史文化價(jià)值,為文物修復(fù)提供先進(jìn)技術(shù)手段。臺(tái)...

-

山西臺(tái)車(chē)爐設(shè)備廠家

山西臺(tái)車(chē)爐設(shè)備廠家臺(tái)車(chē)爐的耐火材料選擇與壽命延長(zhǎng)策略:耐火材料的性能直接影響臺(tái)車(chē)爐的使用壽命與運(yùn)行成本。在高溫臺(tái)車(chē)爐中,爐襯內(nèi)層優(yōu)先選用剛玉 - 莫來(lái)石質(zhì)耐火磚,其耐火度達(dá) 1800℃以上,抗熱震性強(qiáng),能承受頻繁的溫度變化;中層采用復(fù)合隔熱材料,如納米陶瓷纖維與氣凝膠復(fù)合板,導(dǎo)熱系數(shù)低至 0.018W/(m?K),有效降低熱損失;外層為強(qiáng)度高澆注料,增強(qiáng)爐體結(jié)構(gòu)穩(wěn)定性。為延長(zhǎng)耐火材料壽命,需定期維護(hù)保養(yǎng),每次使用后清理爐內(nèi)殘?jiān)乐谷墼治g;定期檢查耐火磚是否有裂紋、剝落,及時(shí)修補(bǔ)或更換。此外,優(yōu)化加熱工藝,避免溫度驟升驟降,可減少耐火材料熱應(yīng)力。某熱處理企業(yè)通過(guò)合理選擇耐火材料與科學(xué)維護(hù),使臺(tái)車(chē)爐耐火材料使用...

-

新疆臺(tái)車(chē)爐多少錢(qián)

新疆臺(tái)車(chē)爐多少錢(qián)臺(tái)車(chē)爐在航天復(fù)合材料固化成型中的應(yīng)用:航天復(fù)合材料的固化成型對(duì)溫度場(chǎng)均勻性和壓力控制要求苛刻,臺(tái)車(chē)爐通過(guò)集成控溫與加壓功能滿(mǎn)足需求。在碳纖維增強(qiáng)樹(shù)脂基復(fù)合材料(CFRP)固化時(shí),采用 “熱壓罐模擬” 工藝:爐內(nèi)設(shè)置氣囊式壓力系統(tǒng),可提供 0 - 1.5MPa 可調(diào)壓力;分區(qū)控溫模塊將爐膛劃分為 9 個(gè)單獨(dú)溫區(qū),每個(gè)溫區(qū)配置雙熱電偶交叉驗(yàn)證,確保溫度偏差≤±1.5℃。某航天企業(yè)利用該設(shè)備制備的衛(wèi)星天線反射面,面形精度達(dá) 0.05mm,較傳統(tǒng)工藝提升 40%,材料層間剪切強(qiáng)度達(dá)到 85MPa,有效支撐了高分辨率遙感衛(wèi)星的研制。臺(tái)車(chē)爐可與工業(yè)機(jī)器人聯(lián)動(dòng),實(shí)現(xiàn)自動(dòng)化作業(yè)。新疆臺(tái)車(chē)爐多少錢(qián)臺(tái)車(chē)爐在特種合...

-

廣東臺(tái)車(chē)爐價(jià)格

廣東臺(tái)車(chē)爐價(jià)格臺(tái)車(chē)爐在汽車(chē)模具熱處理中的工藝優(yōu)化:汽車(chē)模具形狀復(fù)雜、精度要求高,其熱處理工藝直接影響模具使用壽命與產(chǎn)品質(zhì)量。臺(tái)車(chē)爐在汽車(chē)模具熱處理中,通過(guò)優(yōu)化工藝參數(shù)實(shí)現(xiàn)準(zhǔn)確處理。以注塑模具熱處理為例,采用分段升溫方式,先以 2℃/min 升溫至 500℃進(jìn)行預(yù)熱,消除模具內(nèi)部應(yīng)力;再以 3℃/min 升溫至 850℃,使模具鋼奧氏體化;隨后在油中淬火,冷卻至室溫后進(jìn)行回火處理,在 550℃保溫 3 小時(shí),消除淬火應(yīng)力,提高韌性。為保證模具各部位受熱均勻,臺(tái)車(chē)爐采用循環(huán)風(fēng)機(jī)強(qiáng)制對(duì)流,使?fàn)t內(nèi)溫度均勻性誤差控制在 ±3℃以?xún)?nèi)。某汽車(chē)模具制造企業(yè)經(jīng)工藝優(yōu)化后,模具的耐磨性提高 30%,模具壽命從 80 萬(wàn)次提升至...

2025-08-27 -

工業(yè)臺(tái)車(chē)爐規(guī)格

工業(yè)臺(tái)車(chē)爐規(guī)格臺(tái)車(chē)爐的輕量化結(jié)構(gòu)設(shè)計(jì)與應(yīng)用:傳統(tǒng)臺(tái)車(chē)爐結(jié)構(gòu)笨重,輕量化設(shè)計(jì)通過(guò)優(yōu)化材料與結(jié)構(gòu)降低設(shè)備重量與能耗。爐體框架采用強(qiáng)度高鋁合金型材焊接,重量較鋼結(jié)構(gòu)減輕 40%,同時(shí)保持足夠的強(qiáng)度與剛度;耐火材料選用新型輕質(zhì)莫來(lái)石泡沫陶瓷,密度為傳統(tǒng)耐火磚的 1/3,導(dǎo)熱系數(shù)降低 50%。在小型熱處理企業(yè)應(yīng)用中,輕量化臺(tái)車(chē)爐安裝調(diào)試時(shí)間縮短 60%,設(shè)備運(yùn)行時(shí)的基礎(chǔ)承重要求降低,同時(shí)能耗減少 22%,降低企業(yè)設(shè)備采購(gòu)與運(yùn)行成本。此外,輕量化設(shè)計(jì)便于設(shè)備移動(dòng)與布局調(diào)整,提高車(chē)間空間利用率。機(jī)械加工企業(yè)用臺(tái)車(chē)爐,對(duì)齒輪進(jìn)行滲碳淬火。工業(yè)臺(tái)車(chē)爐規(guī)格臺(tái)車(chē)爐的多臺(tái)車(chē)協(xié)同作業(yè)系統(tǒng)設(shè)計(jì)與實(shí)踐:為滿(mǎn)足大規(guī)模生產(chǎn)需求,臺(tái)車(chē)爐的多臺(tái)...

2025-08-26 -

福建臺(tái)車(chē)爐型號(hào)

福建臺(tái)車(chē)爐型號(hào)臺(tái)車(chē)爐在復(fù)合材料熱壓成型中的應(yīng)用:復(fù)合材料熱壓成型對(duì)溫度、壓力和時(shí)間的控制要求極高,臺(tái)車(chē)爐為此提供了可靠的解決方案。在碳纖維增強(qiáng)樹(shù)脂基復(fù)合材料(CFRP)的熱壓成型過(guò)程中,將預(yù)浸料鋪層后的模具置于臺(tái)車(chē)上送入爐內(nèi),先以 1℃/min 的速率升溫至 120℃,使樹(shù)脂部分流動(dòng),排除空氣和揮發(fā)物;然后繼續(xù)升溫至 180℃,同時(shí)施加 1 - 2MPa 的壓力,使樹(shù)脂充分浸潤(rùn)碳纖維并固化。臺(tái)車(chē)爐配備高精度壓力傳感器和溫度傳感器,實(shí)時(shí)監(jiān)測(cè)和反饋壓力、溫度數(shù)據(jù),通過(guò)閉環(huán)控制系統(tǒng)精確調(diào)節(jié)加熱元件功率和壓力施加裝置,確保熱壓成型過(guò)程的穩(wěn)定性。經(jīng)該工藝制備的 CFRP 復(fù)合材料,纖維體積分?jǐn)?shù)達(dá)到 60% - 65%...

2025-08-26 -

湖北臺(tái)車(chē)爐報(bào)價(jià)

湖北臺(tái)車(chē)爐報(bào)價(jià)臺(tái)車(chē)爐在生物醫(yī)用鈦合金表面改性中的應(yīng)用:生物醫(yī)用鈦合金需通過(guò)表面改性提高生物相容性,臺(tái)車(chē)爐為此提供特殊處理工藝。采用 “微弧氧化 + 低溫退火” 復(fù)合工藝:先在爐內(nèi)進(jìn)行微弧氧化處理,通入氬氣與氧氣混合氣體,在鈦合金表面形成多孔羥基磷灰石涂層;隨后升溫至 450℃進(jìn)行低溫退火,促進(jìn)涂層與基體的化學(xué)鍵合。經(jīng)該工藝處理的鈦合金,細(xì)胞粘附率提高 40%,溶血率低于 0.1%,符合 ISO 10993 生物安全性標(biāo)準(zhǔn),已應(yīng)用于人工關(guān)節(jié)、牙科種植體等醫(yī)療器械生產(chǎn)。機(jī)床制造使用臺(tái)車(chē)爐,處理床身等大型部件。湖北臺(tái)車(chē)爐報(bào)價(jià)臺(tái)車(chē)爐在氫能源儲(chǔ)氫罐熱處理中的氫脆抑制技術(shù):氫能源儲(chǔ)氫罐熱處理需克服氫脆風(fēng)險(xiǎn),臺(tái)車(chē)爐通過(guò)創(chuàng)...

-

吉林臺(tái)車(chē)爐多少錢(qián)

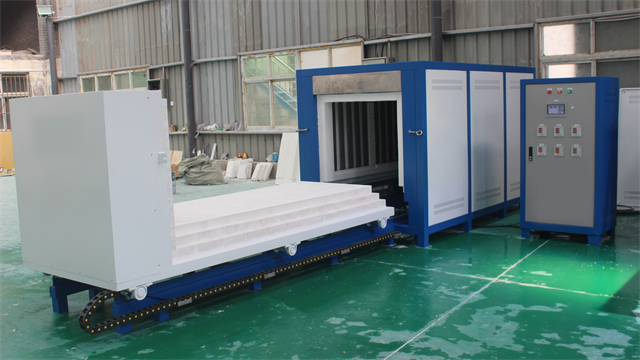

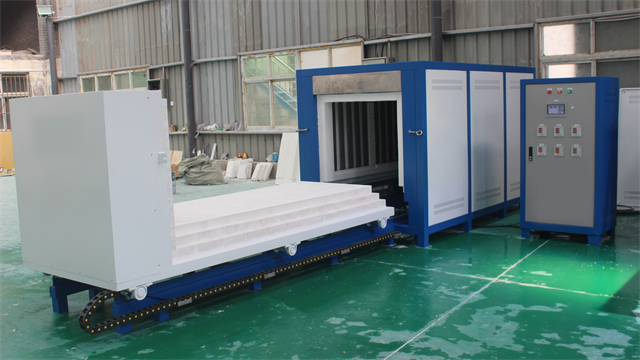

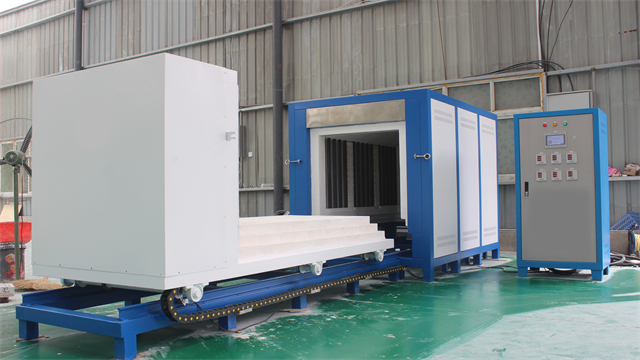

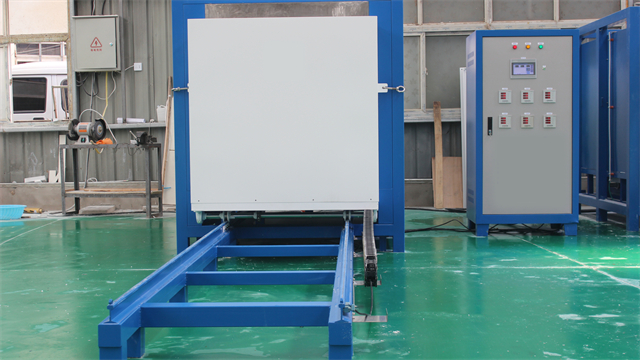

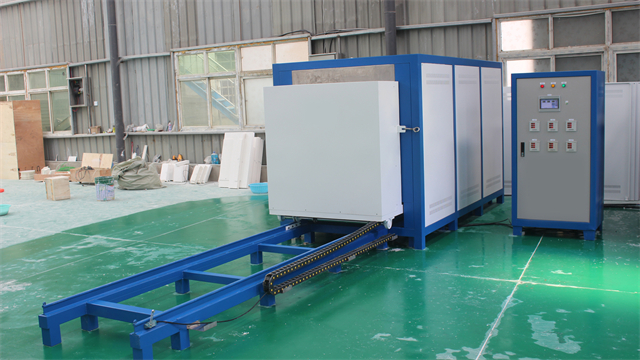

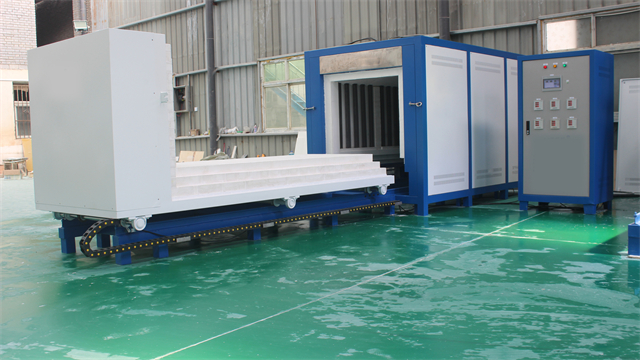

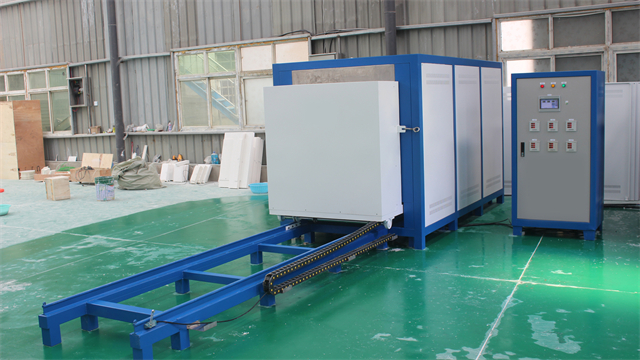

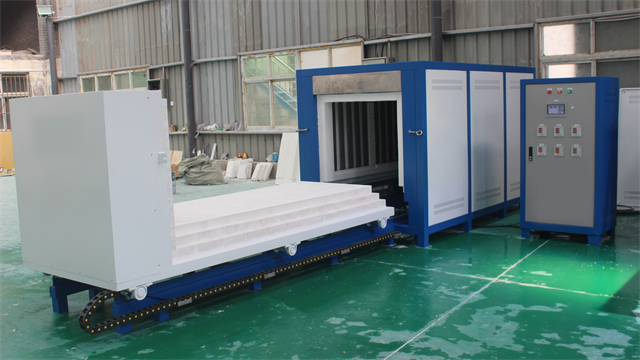

吉林臺(tái)車(chē)爐多少錢(qián)臺(tái)車(chē)爐的基礎(chǔ)結(jié)構(gòu)與工作原理解析:臺(tái)車(chē)爐作為工業(yè)熱處理領(lǐng)域的常用設(shè)備,其結(jié)構(gòu)設(shè)計(jì)融合了實(shí)用性與高效性。主體由爐體、臺(tái)車(chē)和控制系統(tǒng)三部分組成。爐體采用強(qiáng)度高鋼架支撐,內(nèi)部砌筑多層耐火材料,內(nèi)層為剛玉莫來(lái)石磚抵御高溫侵蝕,中間填充納米氣凝膠氈降低熱傳導(dǎo),外層輔以硅酸鋁纖維毯隔熱,有效減少熱量散失。臺(tái)車(chē)承載工件進(jìn)出爐體,底部安裝耐高溫滾輪與軌道配合,由電動(dòng)驅(qū)動(dòng)裝置牽引,實(shí)現(xiàn)便捷裝卸。加熱元件多采用電阻絲、硅碳棒或硅鉬棒,均勻分布于爐體兩側(cè)及頂部,通過(guò)輻射與對(duì)流方式傳遞熱量。控制系統(tǒng)則通過(guò)熱電偶實(shí)時(shí)監(jiān)測(cè)爐溫,運(yùn)用 PID 調(diào)節(jié)技術(shù),準(zhǔn)確控制加熱元件功率,使溫度波動(dòng)范圍控制在 ±5℃以?xún)?nèi)。以金屬零件退火處...

-

遼寧臺(tái)車(chē)爐多少錢(qián)

遼寧臺(tái)車(chē)爐多少錢(qián)臺(tái)車(chē)爐在鑄造行業(yè)砂型烘干中的應(yīng)用:鑄造行業(yè)中,砂型含水量直接影響鑄件質(zhì)量,臺(tái)車(chē)爐為砂型烘干提供了高效解決方案。在砂型烘干前,先將砂型整齊擺放在臺(tái)車(chē)上,送入爐內(nèi)。根據(jù)砂型材質(zhì)與尺寸,設(shè)定烘干工藝,如樹(shù)脂砂型在 180℃下保溫 4 小時(shí),黏土砂型在 200℃下保溫 6 小時(shí)。臺(tái)車(chē)爐采用熱風(fēng)循環(huán)系統(tǒng),通過(guò)頂部與側(cè)面的出風(fēng)口,將熱空氣均勻吹向砂型,加速水分蒸發(fā)。同時(shí),安裝濕度傳感器實(shí)時(shí)監(jiān)測(cè)砂型含水量,當(dāng)達(dá)到設(shè)定值時(shí)自動(dòng)停止加熱。經(jīng)烘干的砂型強(qiáng)度提高,透氣性良好,有效減少了鑄件氣孔、砂眼等缺陷。某鑄造企業(yè)采用臺(tái)車(chē)爐烘干砂型后,鑄件廢品率從 12% 降至 5%,提高了生產(chǎn)質(zhì)量與經(jīng)濟(jì)效益。工程機(jī)械底盤(pán)制造,...

-

軌道式臺(tái)車(chē)爐制造商

軌道式臺(tái)車(chē)爐制造商臺(tái)車(chē)爐的多溫區(qū)單獨(dú)控溫技術(shù)研究:多溫區(qū)單獨(dú)控溫技術(shù)可滿(mǎn)足復(fù)雜工件不同部位對(duì)溫度的差異化要求,提高熱處理質(zhì)量。臺(tái)車(chē)爐通過(guò)將爐膛劃分為多個(gè)單獨(dú)溫區(qū),每個(gè)溫區(qū)配備單獨(dú)的加熱元件、溫度傳感器和溫控系統(tǒng)。以大型曲軸的熱處理為例,將爐膛分為頭部、軸頸、連桿軸頸等 5 個(gè)溫區(qū),根據(jù)各部位的尺寸和性能要求,分別設(shè)定不同的溫度曲線。在淬火過(guò)程中,頭部溫區(qū)溫度設(shè)定為 850℃,軸頸溫區(qū)溫度設(shè)定為 820℃,通過(guò)精確控制各溫區(qū)的溫度和保溫時(shí)間,使曲軸各部位獲得不同的組織和性能,滿(mǎn)足了曲軸在工作過(guò)程中不同部位的受力要求。經(jīng)多溫區(qū)單獨(dú)控溫處理的曲軸,疲勞強(qiáng)度提高 25%,使用壽命延長(zhǎng) 2 倍,提高了產(chǎn)品的市場(chǎng)競(jìng)爭(zhēng)力。大...

-

重慶臺(tái)車(chē)爐廠家

重慶臺(tái)車(chē)爐廠家臺(tái)車(chē)爐在航空航天合金材料時(shí)效處理中的應(yīng)用:航空航天合金材料如鈦合金、鋁合金等,對(duì)時(shí)效處理的溫度均勻性和時(shí)間控制要求極高,臺(tái)車(chē)爐憑借其穩(wěn)定性能滿(mǎn)足需求。在鈦合金時(shí)效處理時(shí),將工件置于臺(tái)車(chē)上送入爐內(nèi),以 1.5℃/min 的速率升溫至 550℃,保溫 8 小時(shí),使合金內(nèi)部析出細(xì)小彌散的強(qiáng)化相,提強(qiáng)度高與硬度。臺(tái)車(chē)爐采用分區(qū)控溫技術(shù),將爐膛劃分為多個(gè)溫區(qū),每個(gè)溫區(qū)配備單獨(dú)加熱元件與溫控系統(tǒng),通過(guò)實(shí)時(shí)監(jiān)測(cè)與反饋調(diào)節(jié),使各溫區(qū)溫度偏差控制在 ±2℃以?xún)?nèi)。同時(shí),在爐內(nèi)通入高純氬氣保護(hù),防止合金氧化。經(jīng)時(shí)效處理的鈦合金,抗拉強(qiáng)度從 900MPa 提升至 1100MPa,延伸率保持在 10% 以上,滿(mǎn)足航空航...

2025-08-21 -

山東臺(tái)車(chē)爐廠家

山東臺(tái)車(chē)爐廠家臺(tái)車(chē)爐在金屬表面滲碳處理中的工藝優(yōu)化:金屬表面滲碳處理可提高零件表面硬度與耐磨性,臺(tái)車(chē)爐在該工藝中通過(guò)優(yōu)化參數(shù)提升處理效果。在滲碳前,先將工件清洗、脫脂后置于臺(tái)車(chē)上送入爐內(nèi),升溫至 920℃,通入富化氣(如丙烷)與載氣(如氮?dú)猓┑幕旌蠚怏w,使活性碳原子滲入金屬表面。通過(guò)控制氣體流量、溫度和時(shí)間,可調(diào)節(jié)滲碳層厚度與碳濃度梯度。采用分段滲碳工藝,前期加大富化氣流量,快速形成滲碳層;后期減少流量,使碳濃度均勻擴(kuò)散。某齒輪制造企業(yè)優(yōu)化滲碳工藝后,齒輪表面硬度達(dá)到 HRC60,滲碳層深度均勻,疲勞壽命提高 40%,提升了齒輪產(chǎn)品的市場(chǎng)競(jìng)爭(zhēng)力。金屬表面處理廠使用臺(tái)車(chē)爐,進(jìn)行氧化熱處理。山東臺(tái)車(chē)爐廠家臺(tái)車(chē)爐...