-

淮安陶瓷粉末冶金

淮安陶瓷粉末冶金粉末冶金MIM技術的成本構成中,模具費占據了初始投入的很大一部分。由于需要成型極其復雜的結構,MIM模具通常由多塊模仁、滑塊、斜頂等精密構件組成,設計復雜,加工精度要求極高(通常為微米級),并使用高級模具鋼(如H13)制造,其使用壽命、冷卻系統設計和排氣設計都...

2025-09-16 -

中山粉末冶金怎么樣

中山粉末冶金怎么樣粉末冶金MIM零件雖然具備高精度,但為了確保批量一致性,檢測與質量控制環節至關重要。常用的檢測方法包括金相分析、密度測定、硬度與拉伸實驗,以及尺寸精度的三坐標測量。對于關鍵零件,還需進行無損檢測,如X射線CT掃描,用于檢測內部孔隙和裂紋。粉末冶金工藝的特殊性決...

2025-09-16 -

江門鐵粉末冶金

江門鐵粉末冶金MIM粉末冶金工藝的本質是利用金屬粉末通過成型與燒結制造出所需零件。MIM作為粉末冶金的一個分支,解決了傳統壓制工藝難以實現復雜零件的局限。其主要在于粉末制備和喂料均勻性,只有粒度分布合理、純度高的粉末才能保證零件的性能。粉末冶金的優勢在于避免大量切削浪費,材...

2025-09-16 -

廣州粉末冶金怎么樣

廣州粉末冶金怎么樣粉末冶金MIM零件雖然具備高精度,但為了確保批量一致性,檢測與質量控制環節至關重要。常用的檢測方法包括金相分析、密度測定、硬度與拉伸實驗,以及尺寸精度的三坐標測量。對于關鍵零件,還需進行無損檢測,如X射線CT掃描,用于檢測內部孔隙和裂紋。粉末冶金工藝的特殊性決...

2025-09-15 -

淮安巨型粉末冶金

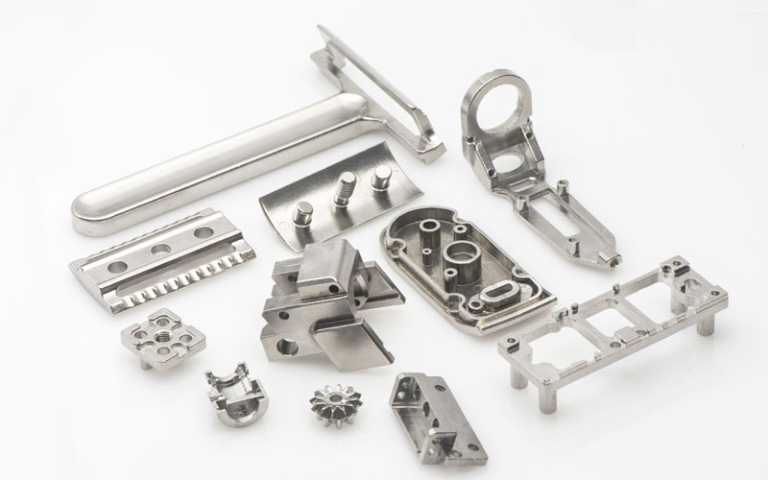

淮安巨型粉末冶金與傳統機加工、鑄造、鍛造工藝相比,粉末冶金具有明顯優勢。機加工雖然精度高,但材料浪費嚴重;鑄造適合大件,但難以保證復雜小零件的精度;鍛造則多用于強度要求高的部件,但對形狀設計有限制。粉末冶金則可以以接近要求尺寸的方式一次成形復雜結構,材料利用率超過95%,批量...

2025-09-15 -

陽江不銹鋼粉末冶金

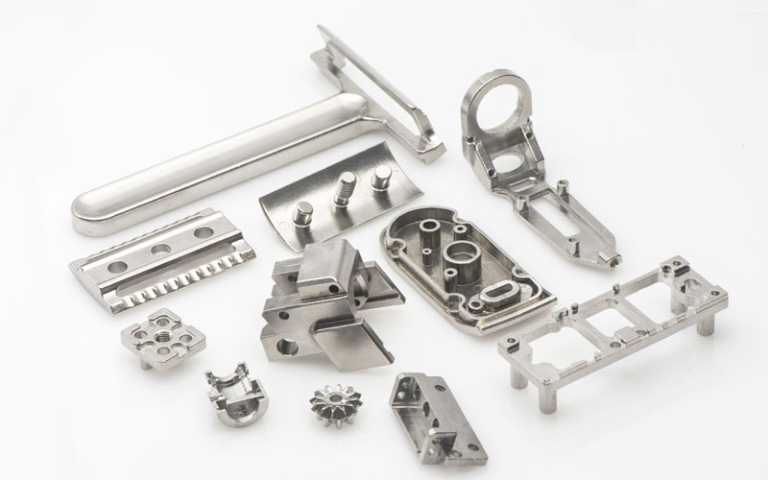

陽江不銹鋼粉末冶金粉末冶金MIM技術已然成為制造業中一項基礎性、平臺型的精密制造技術。它成功的關鍵在于其能夠將復雜三維設計、高性能材料和規模化經濟生產三者完美地結合起來。從拯救生命的醫療設備到溝通世界的智能手機,從鎖具到探索宇宙的航天器,MIM技術的身影無處不在。它打破了設計的...

2025-09-15 -

蘇州結構件粉末冶金

蘇州結構件粉末冶金與傳統機加工、鑄造、鍛造工藝相比,粉末冶金具有明顯優勢。機加工雖然精度高,但材料浪費嚴重;鑄造適合大件,但難以保證復雜小零件的精度;鍛造則多用于強度要求高的部件,但對形狀設計有限制。粉末冶金則可以以接近要求尺寸的方式一次成形復雜結構,材料利用率超過95%,批量...

2025-09-15 -

東莞304粉末冶金

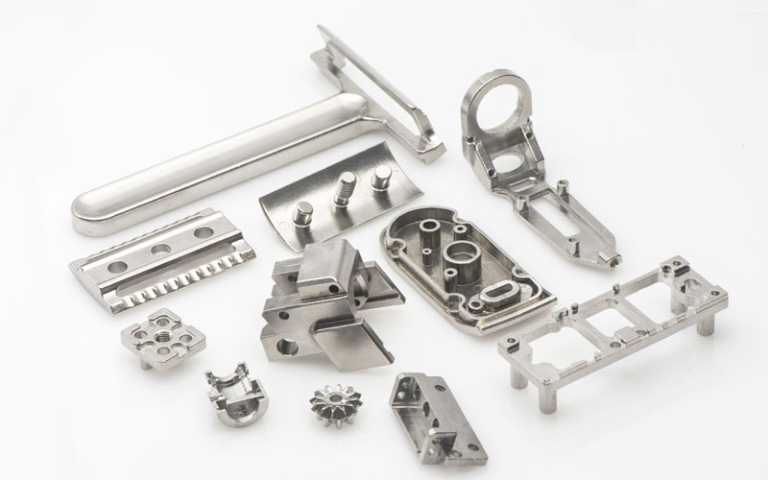

東莞304粉末冶金粉末冶金工藝之所以能夠覆蓋廣泛應用,主要在于材料體系的多樣化。常見的材料包括不銹鋼、低合金鋼、鈦合金、鎢合金、硬質合金以及磁性材料等。不銹鋼MIM件多用于消費電子和醫療器械,因其耐腐蝕性和強度兼備;鈦合金MIM件則因輕量化和生物相容性,被廣泛應用于航空和醫療植...

2025-09-15 -

中山mim工藝粉末冶金

中山mim工藝粉末冶金與快速發展的3D打印(金屬增材制造)技術相比,粉末冶金MIM技術在大批量生產方面擁有明顯的成本和效率優勢。雖然3D打印在原型制作、設計驗證和小批量、極度復雜的結構制造上靈活性更高,但MIM在大規模生產(年產量數十萬件以上)時,其單件成本極低、生產節拍快、材料性...

2025-09-15 -

廣東機器人粉末冶金

廣東機器人粉末冶金粉末冶金MIM零件雖然具備高精度,但為了確保批量一致性,檢測與質量控制環節至關重要。常用的檢測方法包括金相分析、密度測定、硬度與拉伸實驗,以及尺寸精度的三坐標測量。對于關鍵零件,還需進行無損檢測,如X射線CT掃描,用于檢測內部孔隙和裂紋。粉末冶金工藝的特殊性決...

2025-09-15 -

淮安鐵粉末冶金

淮安鐵粉末冶金在粉末冶金MIM中,喂料制備決定了成形穩定性與他的性能。常選用10–20微米、球形度高、氧含量低的霧化粉末,與多組分粘結劑按固含量60–65%(視材質調整)混煉造粒,獲得兼具流動性與可脫除性的顆粒。品質控制要點包括粉末粒度分布、比表面積、含氧/含碳、污染物限值...

2025-09-15 -

深圳粉末冶金加工

深圳粉末冶金加工催化脫脂是粉末冶金MIM領域一項高效且主流的脫脂技術,特別適用于基于聚醛樹脂的粘結劑系統。該過程將生坯置于充滿硝酸蒸氣的特定加熱爐中,在一定的溫度下,硝酸氣體作為催化劑,能迅速將聚醛樹脂選擇性地解聚成甲醛氣體,從而被快速帶走。此方法的優點是脫脂速度快(通常以小...

2025-09-15 -

北京粉末冶金多少錢

北京粉末冶金多少錢在3C行業(計算機、通信、消費電子),粉末冶金MIM技術幾乎是實現智能手機、平板電腦、可穿戴設備輕量化、功能集成化和結構復雜化的推薦工藝。以智能手機為例,MIM技術被用于制造其精密金屬結構件,如折疊屏手機中多達上百個零件的超復雜鉸鏈機構,這些零件要求極高的精度...

2025-09-15 -

湖北粉末冶金代加工

湖北粉末冶金代加工與傳統機加工、鑄造、鍛造工藝相比,粉末冶金具有明顯優勢。機加工雖然精度高,但材料浪費嚴重;鑄造適合大件,但難以保證復雜小零件的精度;鍛造則多用于強度要求高的部件,但對形狀設計有限制。粉末冶金則可以以接近要求尺寸的方式一次成形復雜結構,材料利用率超過95%,批量...

2025-09-15 -

清遠粉末冶金廠家

清遠粉末冶金廠家航空航天零件對材料性能和質量穩定性要求極其苛刻,而粉末冶金MIM在輕量化合金和強度高的零件制造中展現出巨大潛力。典型應用包括航空發動機的渦輪葉片支架、燃油系統部件、衛星結構連接件等。粉末冶金工藝可有效節省昂貴的鈦合金、鎳基合金和鎢合金材料,同時保證復雜結構與批...

2025-09-15 -

浙江鈦合金粉末冶金

浙江鈦合金粉末冶金粉末冶金MIM產品的力學性能各方面評估是驗證其能否滿足苛刻應用要求的關鍵環節,遠不止于簡單的硬度測試。除了常規的室溫拉伸強度、屈服強度和延伸率測試外,對于許多在動態載荷、高頻振動或溫度循環環境下工作的結構件,高周疲勞性能和沖擊韌性是至關重要的考核指標。得益于其...

2025-09-15 -

連云港陶瓷粉末冶金

連云港陶瓷粉末冶金在3C行業(計算機、通信、消費電子),粉末冶金MIM技術幾乎是實現智能手機、平板電腦、可穿戴設備輕量化、功能集成化和結構復雜化的推薦工藝。以智能手機為例,MIM技術被用于制造其精密金屬結構件,如折疊屏手機中多達上百個零件的超復雜鉸鏈機構,這些零件要求極高的精度...

2025-09-15 -

智能眼鏡粉末冶金結構

智能眼鏡粉末冶金結構溶劑脫脂是粉末冶金MIM工藝中另一種常見的脫脂方法,通常作為第一步,用于移除粘結劑體系中可被有機溶劑(如三氯乙烯、庚烷)溶解的組分(通常是石蠟或棕櫚蠟)。生坯被浸泡在加熱的溶劑中,溶劑滲透到坯體內部,將可溶組分溶解出來,留下一個多孔的骨架結構。這個過程相對溫和...

2025-09-15 -

江蘇316粉末冶金

江蘇316粉末冶金新能源產業的快速發展,為粉末冶金帶來了新機遇。在新能源汽車領域,MIM零件應用于電驅動系統、傳感器殼體、充電接口以及電機主要零件等。粉末冶金工藝能夠滿足零件輕量化與高性能并存的需求,同時提升材料利用率,降低生產成本。在風能與儲能設備中,粉末冶金磁性合金被用于電...

2025-09-15 -

梅州粉末冶金廠家

梅州粉末冶金廠家粉末冶金MIM零件雖然具備高精度,但為了確保批量一致性,檢測與質量控制環節至關重要。常用的檢測方法包括金相分析、密度測定、硬度與拉伸實驗,以及尺寸精度的三坐標測量。對于關鍵零件,還需進行無損檢測,如X射線CT掃描,用于檢測內部孔隙和裂紋。粉末冶金工藝的特殊性決...

2025-09-15 -

連云港國內粉末冶金

連云港國內粉末冶金喂料制備是粉末冶金MIM工藝中一個至關重要的預處理環節,其目的是將金屬粉末與粘結劑系統進行均勻混合。這個過程并非簡單的機械攪拌,而是在專門的密煉機中,在精確控制的溫度和剪切力下,使每一顆金屬粉末顆粒都被粘結劑包覆,形成均質的復合物。均勻性是喂料的生命線,任何不...

2025-09-15 -

湛江粉末冶金加工

湛江粉末冶金加工在汽車工業中,粉末冶金MIM技術憑借其高精度和大規模生產能力,逐漸成為發動機、傳動系統和車身附件的重要零件制造手段。典型應用包括渦輪增壓器部件、燃油噴嘴、氣門鎖夾、換擋元件、電子傳感器外殼等。這些零件通常需要復雜幾何形狀與耐高溫性能,傳統機加工效率低且浪費大,...

2025-09-15 -

揚州粉末冶金結構零件

揚州粉末冶金結構零件粉末冶金MIM工藝符合綠色制造理念,其高材料利用率和低能耗優勢在當今制造業中備受關注。與傳統機加工相比,MIM幾乎實現了凈成形,廢料率低于5%,大幅減少了金屬材料浪費。同時,粉末冶金工藝能夠利用再生金屬粉末和可回收粘結劑,進一步降低環境負擔。在生產環節,MIM...

2025-09-15 -

鹽城粉末冶金強度

鹽城粉末冶金強度生坯含有大量粘結劑,需先脫除形成“棕坯”,再經高溫燒結實現致密化。粉末冶金常用溶劑、熱解與催化三類脫脂路徑:溶劑脫脂溫和、效率中等;熱解適配面廣,但易誘發應力;催化脫脂速度快、窗口窄,常配POM體系。脫脂曲線應匹配擴散通道與質量傳遞,避免表層硬殼與內壓裂。燒結...

2025-09-15 -

廣州粉末冶金市場價格

廣州粉末冶金市場價格粉末冶金MIM產品的力學性能各方面評估是驗證其能否滿足苛刻應用要求的關鍵環節,遠不止于簡單的硬度測試。除了常規的室溫拉伸強度、屈服強度和延伸率測試外,對于許多在動態載荷、高頻振動或溫度循環環境下工作的結構件,高周疲勞性能和沖擊韌性是至關重要的考核指標。得益于其...

2025-09-15 -

溫州粉末冶金工藝流程

溫州粉末冶金工藝流程粉末冶金MIM技術已然成為制造業中一項基礎性、平臺型的精密制造技術。它成功的關鍵在于其能夠將復雜三維設計、高性能材料和規模化經濟生產三者完美地結合起來。從拯救生命的醫療設備到溝通世界的智能手機,從鎖具到探索宇宙的航天器,MIM技術的身影無處不在。它打破了設計的...

2025-09-14 -

湛江全國粉末冶金

湛江全國粉末冶金粉末冶金MIM工藝也面臨著一些技術挑戰和局限性。首先,它不適用于生產大型零件(通常重量限于100-250克以下,雖然技術已在向更大尺寸發展);其次,初始的模具和研發成本高昂,因此不適合小批量試制(除非不考慮成本);第三,對產品設計的壁厚均勻性有一定要求,避免因...

2025-09-14 -

鹽城粉末冶金市場

鹽城粉末冶金市場在消費電子領域,粉末冶金MIM憑借小型化與高自由度優勢,已大規模應用于手機卡托、側鍵、攝像頭支架、轉軸、扣件、穿戴設備微結構等。對比CNC,MIM在復雜形狀、薄壁肋筋、內腔孔道與批量一致性方面更具優勢,且單位成本在中高批量更具競爭力。為滿足外觀與觸感,常結合噴...

2025-09-14 -

智能家具粉末冶金市場

智能家具粉末冶金市場粉末冶金MIM技術的成本構成中,模具費占據了初始投入的很大一部分。由于需要成型極其復雜的結構,MIM模具通常由多塊模仁、滑塊、斜頂等精密構件組成,設計復雜,加工精度要求極高(通常為微米級),并使用高級模具鋼(如H13)制造,其使用壽命、冷卻系統設計和排氣設計都...

2025-09-14 -

江蘇鎢鋼粉末冶金

江蘇鎢鋼粉末冶金粉末冶金MIM技術的成功很大程度上依賴于其重要的原料——金屬粉末。這些粉末并非普通粉末,而是需要具備高球形度、窄粒度分布、低氧含量和高純凈度的特性,通常通過氣霧化(VIGA或EIGA)或等離子霧化等工藝制備。球形粉末確保了喂料具有優異的流變性,能夠順暢地填充模...

2025-09-14