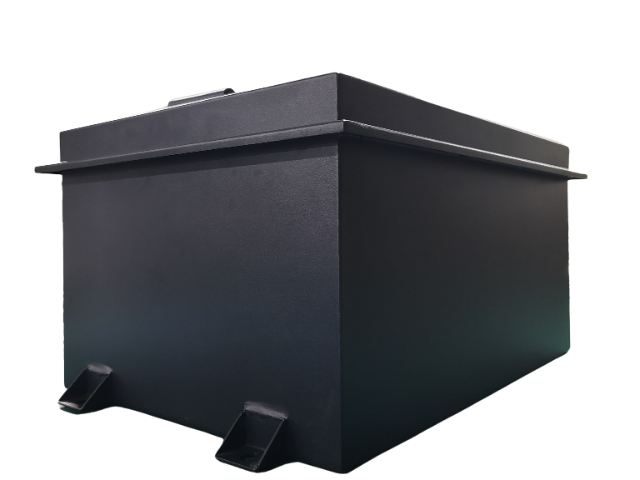

4U電池箱訂制

動力電池箱的防護等級對電池系統安全性、可靠性以及新能源汽車整體性能影響深遠,iok 品牌在這方面始終堅守高標準。其產品嚴格按照相關行業標準設計制造,防護等級通常可達 IP67 及以上。這意味著 iok 品牌的動力電池箱能完全阻擋灰塵進入,并且在短時間浸泡于水中時仍可正常運行,為電池提供可靠物理防護。在雨天行駛或車輛涉水等場景中,高防護等級可有效避免電池因進水短路等故障,保障車輛安全行駛和電池使用壽命,使其在市場競爭中具備明顯優勢 。技術研發對電池箱 oem 流程有影響。4U電池箱訂制

電池箱的安全體系包含主動預防與被動防護兩層。主動防護方面,BMS 實時監測每節電芯電壓(精度 ±5mV)、溫度(采樣率 10Hz),當檢測到過壓、過流或溫差超 5℃時,0.5 秒內切斷主回路。被動防護采用三級防爆結構:電芯級設置泄壓閥(開啟壓力 0.3MPa),模組級加裝氣凝膠隔熱層(導熱系數 0.02W/m?K),箱體級配備定向爆破片(爆破壓力 0.8MPa),確保熱失控氣體定向排出。此外,箱體底部采用 3mm 厚防彈鋼板,可抵御 10mm 尖銳物穿刺,通過 ISO 3833 碰撞測試驗證。上海熱插拔電池箱加工網絡機房的電池箱保障電力供應。

電池箱的安全性能需通過多維度認證體系驗證,不同國家和地區的標準側重點存在明顯差異。中國市場執行 GB/T 31467.3-2015《電動汽車用鋰離子動力蓄電池包和系統 第 3 部分:安全性要求與測試方法》,要求電池箱通過擠壓(100kN 力)、針刺(直徑 8mm 鋼針)、火燒(700℃±50℃火焰直接灼燒 30 秒)等測試,且無起火現象。歐盟則依據 UN38.3 標準,重點考核運輸安全性,包括 1.2 米跌落、-40℃~70℃溫度循環、50g 加速度沖擊等項目。儲能領域則需滿足 UL9540《儲能系統和設備的標準》,要求電池箱在熱失控時能控制火焰傳播,且氣體排放濃度低于極限。此外,行業通用標準還包括 IP 防護等級(如 IP6K9K 用于高壓沖洗場景)、振動測試(10-2000Hz 頻率范圍)、鹽霧測試(5% NaCl 溶液,中性噴霧)等。通過這些認證的電池箱,其設計不僅需滿足靜態強度要求,還需考慮動態工況下的結構穩定性,例如車輛急加速 / 減速時的慣性載荷(通常按 20G 加速度設計)。

低溫環境(如 - 20℃以下)會導致電芯活性下降、容量驟減,電池箱需通過預熱與保溫設計維持其工作性能。保溫系統采用 “主動加熱 + 被動隔熱” 組合:箱體內部鋪設 20mm 厚的氣凝膠氈(常溫導熱系數≤0.018W/m?K),配合密封結構,使箱內熱量損失率≤5%/h;底部安裝硅膠加熱片(功率密度 20-30W/m2),通過 BMS 控制在電芯溫度低于 5℃時啟動,將電芯預熱至 15-20℃。動力電池箱還會利用車輛余熱:通過熱管理回路將電機、電控系統產生的廢熱引入電池箱,提升能源利用效率(節能 20% 以上)。在極寒地區(如西伯利亞),則采用 “雙極加熱” 方案:除電芯底部加熱外,在模組之間增設 PTC 加熱器(工作溫度 - 40℃~85℃),確保 - 30℃環境下 30 分鐘內將電池溫度提升至工作區間。同時,箱體材料選用低溫韌性優異的材料,如 - 40℃沖擊功≥27J 的 Q355ND 低溫鋼,避免低溫脆斷風險。這些設計使電池箱在嚴寒地區的容量保持率提升至 80% 以上,滿足車輛與儲能系統的基本運行需求。電池箱上有清晰的標識和警示。

在潮濕或易燃易爆環境中,電池箱的防水與防爆設計直接決定系統可靠性。防水性能通過三級防護實現:箱體接縫處采用丁腈橡膠密封條(壓縮量 20%-30%),防止液態水滲入;出線口使用防水格蘭頭(IP68 等級),線纜與接頭間填充密封膠;透氣部位安裝防水透氣閥(透氣量≥500ml/min),平衡內外氣壓的同時阻擋水汽。防爆設計則針對電芯可能的氣體釋放:箱體采用防爆結構(如圓形截面替代直角,避免應力集中),材料選用抗拉強度≥400MPa 的鋼材,可承受 0.5MPa 以上的內部氣壓;頂部設置防爆閥(開啟壓力 0.1-0.2MPa),在超壓時快速釋放氣體(泄放面積≥0.01m2),且排氣方向避開人員通道。在煤礦、化工等特殊場景,電池箱還需通過 Ex dⅡCT6 防爆認證,內部電路采用本安設計(表面溫度≤85℃),避免電火花引燃易燃易爆氣體。這些設計使電池箱能在雨季戶外、地下礦井等環境中安全運行。供應商選擇在電池箱 oem 流程需謹慎。浙江熱插拔電池箱專業鈑金加工廠家

防火的電池箱能降低火災隱患。4U電池箱訂制

模塊化設計使電池箱具備靈活擴展能力,單個標準模塊容量通常為 5kWh-10kWh,通過并機接口實現多箱聯動,可擴展至 1MWh 級儲能系統。接口標準化是關鍵,行業逐步統一直流輸入輸出接口規格,如采用 MC4 連接器或高壓接插件,確保不同品牌電池箱的兼容性。尺寸標準化方面,遵循 IEC 62933 標準,箱體寬度統一為 600mm 或 800mm,便于集裝箱集成。模塊化還簡化了維護流程,單個故障模塊可單獨更換,不影響整體系統運行,使維護成本降低 40% 以上。。4U電池箱訂制

- 機架式電池箱鈑金訂制 2025-09-21

- 珠海風電電池箱機柜廠家 2025-09-21

- 浙江儲能電池箱廠家 2025-09-21

- 新疆充電模塊箱加工 2025-09-21

- 重慶充電模塊箱樣品訂制 2025-09-21

- 廣東4U電池箱加工訂制 2025-09-21

- 黑龍江pack電池箱品牌 2025-09-21

- 深圳機架式電池箱品牌 2025-09-21

- 廣州3U電池箱廠家 2025-09-21

- 中山光伏電池箱鈑金訂制 2025-09-21

- 寧波購買游戲開發共同合作 2025-09-21

- 南京通用智慧醫療拆裝 2025-09-21

- 廣東可穿戴智能戒指手勢控制 2025-09-21

- 四川龍芯整機哪里有 2025-09-21

- 高級計劃排程aps服務價格 2025-09-21

- 推薦的激光密碼標識 2025-09-21

- 江寧區企業管理服務注意事項 2025-09-21

- 惠州高度尺寸視覺檢測設備制造商 2025-09-21

- 江蘇附近的墓區導航軟件比較好 2025-09-21

- 江陰自制搜索引擎代運營 2025-09-21