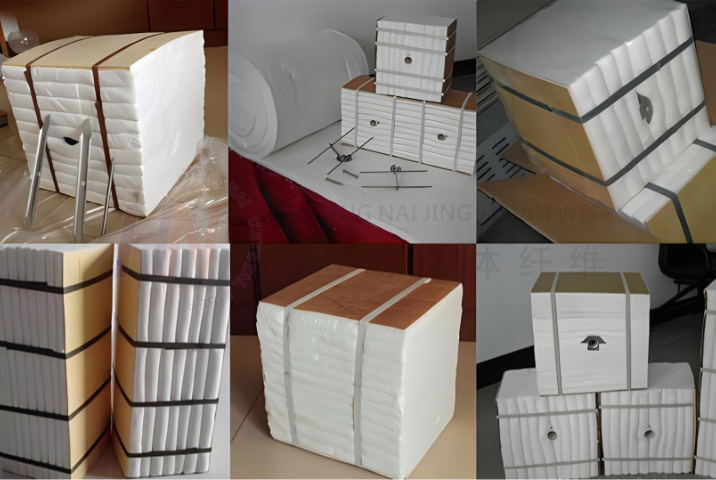

上海陶瓷纖維黏貼模塊

多晶莫來石纖維具備突出的耐高溫性能,這是其很突出的特點之一。當普通纖維在 1000℃以上開始軟化、變形甚至熔融時,多晶莫來石纖維仍能保持穩定的形態和性能。在 1400℃的高溫環境中持續使用,其熱收縮率極小,不會出現明顯的結構破壞。這種優異的耐高溫性能源于其獨特的晶體結構和化學成分。莫來石晶體具有較高的熔點(約 1890℃),且晶體之間的化學鍵能較強,能夠有效抵抗高溫下的熱應力和化學侵蝕。同時,纖維的多孔結構使其具有較低的熱導率,在高溫下能夠起到良好的隔熱作用,有效降低熱量傳遞,減少能源損耗,廣泛應用于冶金、陶瓷、玻璃等高溫工業領域的窯爐隔熱材料。高溫灼燒時,多晶莫來石的體積變化率維持在極低水平。上海陶瓷纖維黏貼模塊

與傳統的保溫材料相比,多晶莫來石纖維的明顯優勢在于其極低的導熱系數。在高溫環境下,它的導熱系數遠低于輕質耐火磚、硅藻土等材料,這意味著使用多晶莫來石纖維作為隔熱層時,能有效減少熱量的傳遞和散失,從而大幅降低工業窯爐的能耗。據相關數據統計,采用多晶莫來石纖維的窯爐,其能源消耗可降低 20%~40%,不僅為企業節省了大量的能源成本,也符合當前綠色低碳的發展理念。同時,這種低導熱性還能讓窯爐內部溫度分布更加均勻,提高產品的燒成質量和穩定性。浙江多晶體莫來石棉纖維廠家隔熱纖維與金屬材料結合,可制造出兼具隔熱與高度的復合材料。

陶瓷纖維與其他耐高溫材料的復合,進一步拓展了其性能邊界。將陶瓷纖維與納米氧化鋯顆粒復合,可制備出超高溫陶瓷纖維制品,使用溫度提升至2000℃以上,適用于核聚變裝置的隔熱層;與石墨纖維復合,則能提高材料的導熱方向性,在需要定向散熱的高溫設備中發揮作用。在隔熱-耐磨復合領域,陶瓷纖維與剛玉顆粒結合制成的涂層,既保持了隔熱性能,又將表面耐磨性提升3倍,適合在高溫磨損環境中使用,如水泥廠的回轉窯窯口。更具創新性的是,陶瓷纖維與相變材料復合形成的智能隔熱體系——當溫度超過設定值時,相變材料吸收熱量并發生相變,陶瓷纖維則阻隔熱量傳遞,兩者協同實現動態控溫。這種復合體系已在新能源電池的高溫防護中試用,能在電池熱失控初期延緩溫度升高,為安全預警爭取時間。

保溫纖維作為一類以阻滯熱量傳遞為重心功能的纖維材料,憑借輕質、高效、易加工等特性,已成為現代保溫技術中的重心元素。其保溫原理基于“纖維骨架+靜態空氣”的協同作用——纖維自身形成的三維網狀結構能固定大量空氣,而空氣的低導熱性(約0.026W/(m?K))可明顯降低熱傳導效率,同時纖維間的微小空隙能削弱空氣對流,進一步減少熱量流失。從材料屬性劃分,保溫纖維可分為天然與合成兩大類:天然保溫纖維如羊毛、羽絨等,依靠纖維的卷曲結構鎖住空氣,兼具保暖與透氣性;合成保溫纖維如聚酯纖維、玻璃纖維等,則通過人工調控纖維直徑和孔隙率,實現更精細的保溫性能設計。在日常應用中,合成保溫纖維因成本低、穩定性強占據主導地位,例如建筑保溫棉中常用的玻璃纖維,導熱系數可低至0.035W/(m?K)以下,比傳統珍珠巖保溫材料節能效率提升40%以上。多晶莫來石耐高溫沖刷,高溫氣流沖擊下結構依然穩固。

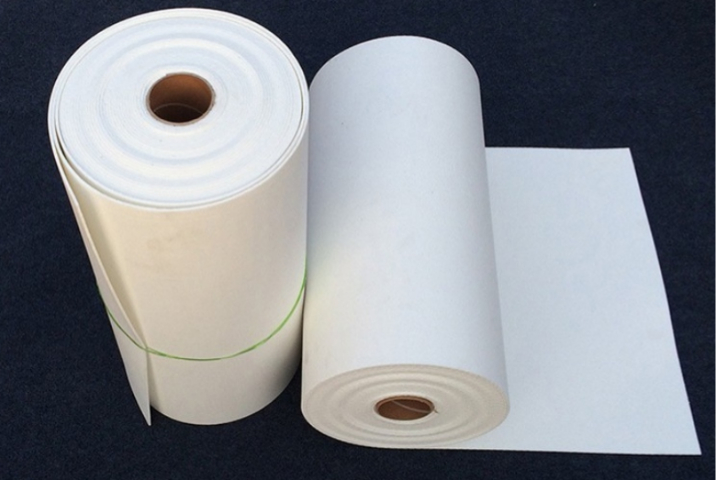

在航空航天高級領域,多晶莫來石纖維的應用推動了設備性能的提升。火箭發動機的噴管在工作時,面臨著 3000℃以上的高溫燃氣沖刷,同時還要承受劇烈的振動和壓力變化。多晶莫來石纖維與樹脂復合制成的隔熱材料,既能承受高溫,又具有良好的力學性能,被用于噴管的隔熱層。在某型運載火箭的研制中,采用多晶莫來石纖維復合材料的噴管,重量較傳統材料減輕了 30%,且在試車過程中,噴管外壁溫度控制在 300℃以下,保障了發動機的安全運行。此外,在航天器的再入艙體隔熱設計中,多晶莫來石纖維也發揮著重要作用,其優異的耐高溫和隔熱性能,能保護艙體在再入大氣層時免受高溫灼燒。隔熱纖維的透氣性良好,在隔熱同時能保證空氣流通,避免悶熱。北京多晶體莫來纖維紙

航空航天領域采用隔熱纖維,可保護飛行器部件免受極端溫度的損害。上海陶瓷纖維黏貼模塊

保溫纖維的功能化升級使其在特殊場景中展現獨特價值。阻燃保溫纖維通過添加阻燃劑(如溴系、磷系化合物),可達到UL94V-0級防火標準,在地鐵車廂、劇院座椅等公共場所的內飾中使用,能有效延緩火勢蔓延;抵抗細菌保溫纖維則通過植入銀離子、鋅離子等抵抗細菌成分,抑制細菌滋生,在醫療床墊中應用時,可使表面細菌存活率降低99%以上;相變保溫纖維將相變材料(如石蠟)封裝在纖維芯部,溫度變化時通過相變吸熱或放熱調節環境溫度——夏季高溫時,相變纖維吸收熱量保持涼爽;冬季低溫時,釋放儲存的熱量維持溫暖,這種纖維制成的窗簾可使室內溫度波動減少3℃。此外,導電保溫纖維通過混入碳纖維,在保溫的同時實現靜電消除功能,在電子廠房的潔凈室中,既能維持恒溫環境,又能防止靜電對設備的損害。上海陶瓷纖維黏貼模塊

- 江蘇多晶體莫來纖維毯 2025-09-16

- 黑龍江多晶體莫來石棉纖維紙 2025-09-16

- 上海多晶體莫來石纖維預制塊 2025-09-16

- 山東1500型纖維電熱塊 2025-09-16

- 北京多晶體莫來纖維板 2025-09-15

- 1600型纖維電熱塊 2025-09-15

- 1430型纖維黏貼模塊 2025-09-15

- 湖南高溫纖維黏貼模塊 2025-09-15

- 北京1850型纖維廠 2025-09-15

- 吉林1500型纖維黏貼模塊 2025-09-15

- 遼寧氧化鋁空心球磚產品 2025-09-20

- 重慶工業級硫酸銅配方 2025-09-20

- 改性丙烯酸樹脂生產廠商 2025-09-20

- 天津細粒度活性填料制作 2025-09-20

- 浙江建筑用醇酸樹脂減色劑的組成 2025-09-20

- 安慶裝修材料CCC認證團隊推薦 2025-09-20

- 福建127-82-2 苯酚磺酸鋅 2025-09-20

- 溫州閥門咨詢報價 2025-09-20

- 廣州印染四乙酰乙二胺供應商 2025-09-20

- 杭州鋁粉定向水性丙烯酸自干漆 2025-09-20