無錫伺服驅動器

伺服驅動器的應用已滲透到高級制造的各個領域,成為精密制造裝備的 “動力心臟”。在工業機器人領域,多軸伺服驅動器協同控制機械臂關節,實現復雜軌跡規劃與高精度裝配,如汽車焊接機器人的重復定位精度需依賴驅動器的微秒級響應;CNC 加工中心中,伺服驅動器驅動進給軸與主軸,保障高速切削時的軌跡精度,直接影響零件加工表面質量;在半導體制造設備中,真空環境下的伺服驅動系統需具備低電磁干擾特性,配合精密光柵反饋,實現晶圓搬運的納米級定位。此外,醫療設備中的呼吸機閥門控制、包裝機械的同步送料、新能源設備的鋰電池極片切割等場景,均依賴伺服驅動器的精確控制能力,推動各行業向高精度、高自動化方向發展。伺服驅動器通過總線通信實現多軸協同,滿足復雜運動控制場景的聯動需求。無錫伺服驅動器

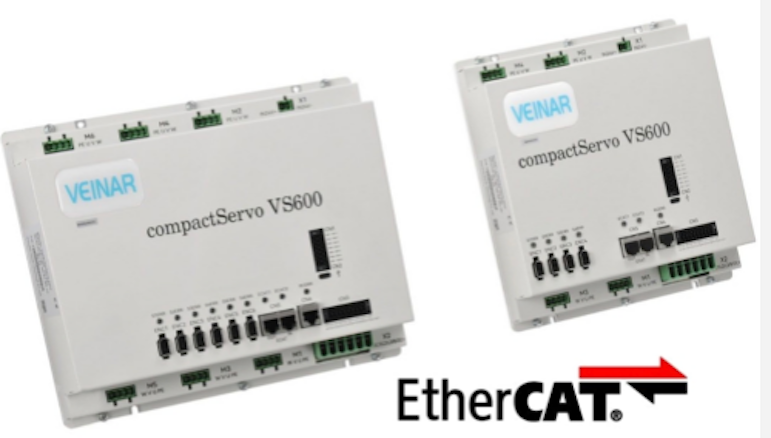

包裝行業的枕式包裝機要求伺服驅動器在300包/分鐘的高速下實現±0.5 mm切斷精度,同時支持不停機換膜。驅動器采用電子凸輪+相位同步技術,通過EtherCAT總線周期250 μs,實時跟蹤印刷光標,誤差<±0.1 mm。功率級使用IPM模塊,過載能力300%持續3 s,瞬時加速至3000 r/min只需30 ms。軟件內置飛剪曲線庫,支持五次多項式、修正梯形、擺線等20種曲線,換型時間<1 min。張力控制通過跳舞輥+磁粉制動器+伺服送料軸三閉環,張力波動<±2%。故障診斷利用電機電流頻譜分析軸承磨損,實現預測性維護。該驅動器已替代傳統機械凸輪,成為高速枕式包裝機的標準配置。東莞龍門雙驅伺服驅動器廠家伺服驅動器采用先進算法,減少電機運行誤差,提高設備控制精度。

針對高精度輪廓加工需求,現代伺服驅動器普遍配備了電子齒輪同步與電子凸輪的功能,電子齒輪可通過參數設置實現指令脈沖與電機轉數的任意比例縮放,無需改變機械傳動比即可靈活調整運動速度與位移量;電子凸輪則能夠預設復雜的運動軌跡曲線,驅動器根據主軸位置實時計算從軸的目標位置,實現如異形曲面加工、飛剪同步等高精度隨動控制,相比傳統機械凸輪,電子凸輪具有調整方便、無機械磨損、軌跡可靈活修改等優勢,在汽車零部件加工、印刷包裝機械等領域得到廣泛應用,明顯提升了設備的柔性化生產能力。

在工業自動化領域,伺服驅動器的拓撲結構根據功率等級與控制方式呈現多樣化特征,小功率驅動器多采用單極性 SPWM 逆變電路,通過 IGBT 或 MOSFET 功率器件實現直流母線電壓的斬波輸出,而中大功率產品則普遍采用三相橋式逆變結構,配合正弦波調制技術降低電機運行噪音與發熱;按控制模式劃分,伺服驅動器可支持位置控制、速度控制、扭矩控制三種基本模式,并能通過參數設置實現模式間的無縫切換,例如在鋰電池疊片機應用中,驅動器在電池抓取階段工作于扭矩控制模式以避免電芯變形,在移送階段切換至位置控制模式保證定位精度,滿足復雜工藝對運動控制的多樣化需求。伺服驅動器集成制動單元,可快速釋放電機再生能量,保護功率器件。

工業 4.0 推動伺服驅動器向智能終端演進,其智能化體現在數據感知、自主決策與協同控制三個層面。感知層通過集成振動傳感器(加速度計)、溫度傳感器(NTC)與電流互感器,實時監測設備健康狀態;決策層采用邊緣計算芯片,運行故障診斷算法(如基于振動頻譜分析的軸承磨損識別),提前 500 小時預警潛在故障;協同層則通過數字孿生技術,在虛擬空間構建驅動器 - 電機 - 負載的動態模型,實現參數預調試與性能仿真。數字化方面,驅動器支持電子銘牌(存儲型號、參數、維護記錄)與數字線程(全生命周期數據追溯),配合云平臺實現批量設備管理。例如在光伏硅片切割設備中,智能驅動器可根據切割阻力變化自動調整進給速度,使切片合格率提升 3%,同時通過云平臺分析多臺設備數據,優化工藝參數。這種轉型使伺服驅動器從控制部件升級為智能制造的關鍵數據節點。高性能伺服驅動器集成多種保護功能,可預防過流、過載及過熱等故障。成都噴涂機器人伺服驅動器非標定制

伺服驅動器需與機械傳動部件匹配,避免共振現象影響設備運行穩定性。無錫伺服驅動器

激光切割機的龍門雙驅伺服驅動器需在高加速度2 g、速度120 m/min條件下保證±0.05 mm軌跡精度,同時克服橫梁扭振。驅動器采用交叉耦合同步算法,兩軸位置偏差<5 μm,通過EtherCAT總線250 μs周期實時補償。電流環帶寬3 kHz,抑制齒槽轉矩,提高低速平穩性。龍門結構引入虛擬主軸+電子齒輪,實現雙電機力矩均衡,橫梁扭振<0.01°。軟件支持S曲線加減速,沖擊減小50%,延長機械壽命。反饋采用0.1 μm直線光柵,細分誤差<±20 nm。該驅動器已成為萬瓦級激光切割機的標準配置,助力國產設備替代進口。無錫伺服驅動器

- 成都6 軸伺服驅動器價格 2025-09-20

- 天津profinet伺服驅動器 2025-09-20

- 蘇州激光清洗伺服驅動器選型 2025-09-20

- 福州激光清洗伺服驅動器推薦 2025-09-20

- 石家莊搬運機器人伺服驅動器選型 2025-09-20

- 深圳3D打印機直線電機伺服驅動器哪家強 2025-09-20

- 蘇州印刷機伺服驅動器國產平替 2025-09-19

- 天津48v伺服驅動器供應商 2025-09-19

- 成都大圓機伺服驅動器非標定制 2025-09-19

- 福州PECVD伺服驅動器供應商 2025-09-19

- 黑龍江水處理環保設備生產商 2025-09-20

- 湖州五軸 協作機器人廠家 2025-09-20

- 惠山區附近防滑腳踏板設備規格尺寸 2025-09-20

- Y-MELF-7.5KW-4P-B5/132 電機磨煤機油站備件售后服務 2025-09-20

- 中心出水型平旋盤品牌哪家好 2025-09-20

- 附近哪里有鐵通清整翻新操作 2025-09-20

- 青浦區國內土壤修復服務哪家好 2025-09-20

- 云南工程金屬切削機床制造 2025-09-20

- 西安電動玩具IC芯片蓋面 2025-09-20

- 吳江區購買CNC數控車床按需定制 2025-09-20