江蘇特點連接器直銷價

關鍵技術參數決定電子連接器的性能邊界。額定電流是重要指標,消費級連接器通常為 0.5~5A,工業級可達數百安培;額定電壓覆蓋低壓(50V 以下)到高壓(1000V 以上),需匹配電路電壓等級;工作溫度范圍反映環境適應性,汽車連接器普遍支持 - 40~125℃,武裝級可擴展至 - 55~150℃;插拔次數體現耐用性,消費電子連接器需達 500 次以上,工業級則要求 1000 次以上。此外,端子間距(如 2.0mm、1.27mm)影響密度,接觸電阻(通常≤3mΩ)關乎導電效率,這些參數共同構成連接器選型的重要依據。可旋轉連接器廣泛應用于監控攝像頭的安裝場景。江蘇特點連接器直銷價

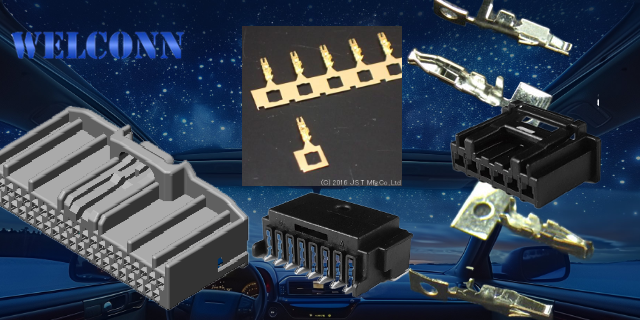

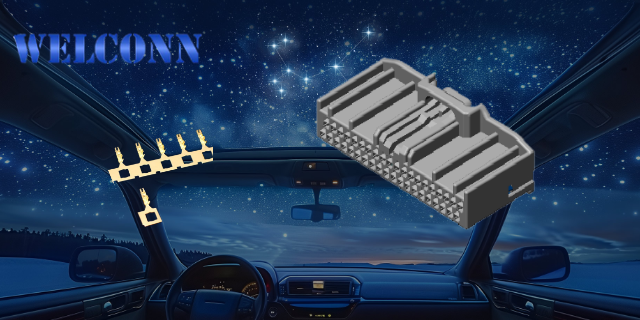

連接器是電子系統中實現電路連接與信號傳輸的關鍵組件,廣泛應用于通信設備、汽車電子、工業控制及消費電子等領域。其**功能是建立可靠的電接觸,確保電流或信號在電路板、線纜與設備間高效流通。按應用場景可分為板對板(B2B)、線對板(W2B)及線對線(W2W)連接器;按結構特性又分為矩形、圓形、射頻、光纖等類型。現代連接器設計需兼顧電氣性能(如阻抗匹配、載流能力)、機械強度(插拔次數、抗震性)及環境適應性(防水、耐高溫),例如USB-C接口憑借正反插設計和高速傳輸成為消費電子**,而汽車連接器則需滿足ISO16750標準的嚴苛振動與密封要求。隨著5G、物聯網技術發展,高速高頻連接器(如QSFP-DD)和微型化產品(如)需求激增,同時環保材料與模塊化設計也成為行業趨勢。據統計,2023年全球連接器市場規模超900億美元,中國占比達32%,技術創新與國產替代正加速產業升級。 浙江國產連接器比較價格標準化連接器規格有助于降低電子垃圾的產生。

完善的測試與認證是連接器進入市場的前提。電學測試包括接觸電阻(用微歐計測量)、絕緣電阻(≥100MΩ)、耐電壓(無擊穿現象);機械測試涵蓋插拔力(插入力≤30N,拔出力≥5N)、振動測試(10~500Hz正弦振動)、沖擊測試(1000G加速度);環境測試包含鹽霧測試(48小時無腐蝕)、溫度循環(-40~125℃循環500次)。國際認證如UL1977(連接器安全標準)、IEC61984(工業連接器標準),國內認證如CQC標志,這些測試與認證確保連接器滿足安全、性能與環保要求。

環保法規重塑連接器產業生態,RoHS、REACH、中國RoHS等指令推動材料替代與工藝變革。材料端,鉛、鎘等有害物質被全部替代:鍍層采用無鉛錫鎳合金(Sn-Ni),替代傳統錫鉛鍍層;塑料件引入生物基材料(如PA6的30%生物基含量)或PCR再生塑料(回收率≥30%);工藝端,電鍍環節采用無氰鍍銅、脈沖電鍍,減少廢水污染,部分企業實現電鍍廢水零排放;回收端,連接器設計遵循**“易拆解”原則**:接觸件與塑料件通過卡扣連接(拆解力≤10N),金屬回收率≥95%,塑料回收率≥70%。更深遠的是,碳足跡管理納入供應鏈考核,企業通過優化生產流程(如光伏供電、智能能耗管理),使連接器生產環節碳排放降低40%,推動產業向“碳中和”轉型。水下機器人使用壓力平衡式連接器防止滲漏。

材料創新與工藝升級是連接器突破的重要引擎。接觸件采用銅合金體系優化:磷青銅(彈性好,用于信號連接器)、鉻鋯銅(導熱優,用于大電流連接器),表面鍍金(50~100μin厚度)實現低接觸電阻(≤2mΩ),鍍錫(300~500μin)提升耐腐蝕性;絕緣體從傳統PA66向LCP(液晶聚合物)演進,LCP的介電常數(2.9)與損耗角正切(0.002)更低,支持10Gbps以上高速信號傳輸,同時耐溫達280℃,適配無鉛焊接工藝;工藝端,端子采用精密沖壓+車削復合工藝,尺寸精度達±0.005mm,注塑模具公差控制在±0.01mm,電鍍環節通過脈沖電源實現鍍層均勻性(厚度偏差≤5%)。材料與工藝的協同,使連接器在“更小體積、更高性能、更長壽命”維度持續突破。JAE連接器主要電氣性能參數,電流,電壓,耐高溫。江蘇特點連接器直銷價

連接器的顏色編碼系統簡化了復雜線束的安裝流程。江蘇特點連接器直銷價

連接器供應鏈形成“材料-制造-集成”專業化分工。上游聚焦材料突破:日本大同特殊鋼的高導電銅合金(電導率≥98%IACS)、德國贏創的低介電塑料(εr=2.2)奠定性能基礎;中游主攻精密制造,端子沖壓精度±0.005mm,注塑模具壽命≥100萬次,電鍍層厚度偏差≤5%;下游側重集成測試,構建“三級測試體系”:100%在線導通/絕緣測試,抽樣鹽霧、高低溫環境測試,第三方UL/IEC認證。每顆連接器賦予只ID,全流程追溯原材料批次、生產參數與測試數據,客訴率控制在0.5%以下。江蘇特點連接器直銷價

- 浙江質量防水透氣帽汽車車規級 2025-09-20

- 江蘇綠色卡扣式防水透氣閥發展趨勢 2025-09-20

- 江蘇高科技卡扣式防水透氣閥如何收費 2025-09-20

- 安徽貿易車燈CMD工廠 2025-09-20

- 江蘇自動防水透氣帽扣件 2025-09-20

- 浙江特點車燈CMD直銷價 2025-09-19

- 浙江新時代防水透氣帽價格 2025-09-19

- 江蘇本地連接器現貨 2025-09-19

- 江蘇智能防水透氣膜批發廠家 2025-09-19

- 安徽自動化防水透氣膜價格優惠 2025-09-19

- 深圳多功能拖鏈廠家供應 2025-09-20

- 220V時間繼電器廠家價格 2025-09-20

- 嘉定區進口配電開關推薦廠家 2025-09-20

- 廣東光子面罩組裝 2025-09-20

- 石家莊矩形推拉自鎖連接器誠信合作 2025-09-20

- 江西無極變速金屬開關有哪些 2025-09-20

- 重慶雙端線束費用 2025-09-20

- BMA系列連接器推薦廠家 2025-09-20

- 廣東常規PTC加熱片元件種類 2025-09-20

- 龍崗區OEM定制 2025-09-20