綿陽表面氮化處理公司

模具制造是氮化處理的另一個重要應用領域。模具在長期使用過程中,容易受到磨損、腐蝕和疲勞等影響,導致精度下降和壽命縮短。氮化處理能夠明顯提高模具的表面硬度和耐磨性,減少磨損和劃傷,保持模具的精度和穩定性。同時,氮化處理還能提高模具的耐腐蝕性和抗疲勞性能,延長模具的使用壽命。在塑料模具、壓鑄模具、沖壓模具等制造過程中,氮化處理已成為提升模具性能和降低成本的關鍵手段。通過優化氮化處理工藝參數,如氮化溫度、氮化時間等,可以進一步控制氮化層的厚度和性能,滿足不同模具的制造需求。氮化處理適用于對耐磨、抗疲勞、抗蝕有綜合要求的零件。綿陽表面氮化處理公司

航空航天領域對材料性能的要求極為苛刻,需要承受高溫、高壓、高速旋轉等極端工況。氮化處理因其能夠明顯提升金屬材料的綜合性能,在該領域得到普遍應用。航空航天器中的發動機葉片、渦輪盤、軸承等關鍵零部件,經過氮化處理后,能夠形成一層致密的氮化物層,有效抵抗高溫氧化和腐蝕,保持穩定的性能。研究人員通過模擬航空航天器的極端工況環境,對氮化處理后的零部件進行長期性能測試,結果表明氮化處理能夠明顯提高零部件的耐高溫性能和抗疲勞性能,確保航空航天器的安全性和可靠性。在極端環境下,氮化處理展現出了其獨特的優勢和價值。德陽離子氮化處理必要性氮化處理可改善金屬材料的抗咬合性能。

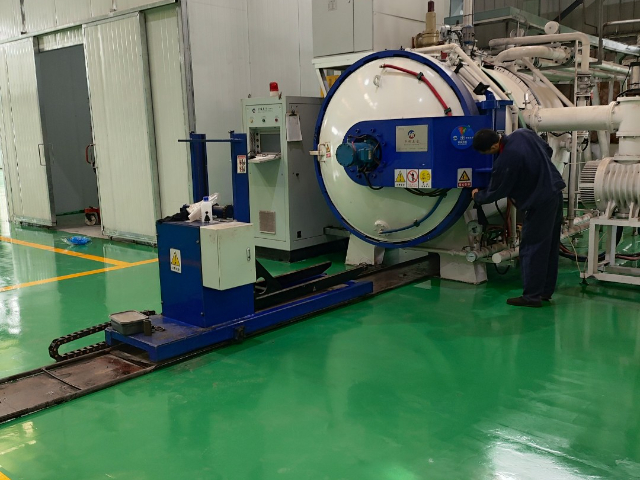

離子氮化處理是利用等離子體技術,通過電場加速氮離子轟擊金屬表面,實現氮原子的快速滲入和氮化物層的形成。其原理在于利用高能離子與金屬表面的碰撞,激發金屬原子的活性,促進氮原子的擴散和反應。離子氮化處理具有處理速度快、氮化層薄而均勻、能耗低等明顯優勢。此外,離子氮化處理還能實現局部氮化,滿足復雜形狀零部件的表面強化需求。在航空航天、模具制造等高級領域,離子氮化處理因其高效、準確的特點而備受青睞。隨著等離子體技術的不斷發展,離子氮化處理的應用前景將更加廣闊。

隨著材料科學的不斷發展和工程應用的不斷拓展,氮化處理技術也面臨著新的發展趨勢和挑戰。未來,氮化處理技術將更加注重個性化定制和智能化控制,通過精確調控工藝參數和優化氮化層組織,實現氮化層性能的準確控制。同時,氮化處理技術還將與其他表面處理技術相結合,形成復合強化層,進一步提高材料的綜合性能。然而,氮化處理技術也面臨著一些挑戰,如處理成本較高、設備投資較大、工藝控制復雜等。因此,未來需要不斷加強氮化處理技術的研究和開發,降低處理成本,提高生產效率,推動氮化處理技術的普遍應用和發展。氮化處理形成的擴散層有助于提高抗磨損性能。

耐磨性是金屬材料在實際應用中非常重要的性能指標,氮化處理能夠明顯改善金屬材料的耐磨性。在摩擦過程中,金屬表面的氮化層能夠承受較大的載荷,減少金屬表面的塑性變形和磨損。由于氮化層具有很高的硬度,它能夠有效地抵抗磨粒的切削作用,防止磨粒嵌入金屬表面,從而降低了磨損速率。同時,氮化層還具有良好的抗咬合性和抗擦傷能力,在摩擦過程中不易與對磨件發生粘著現象,減少了摩擦副之間的摩擦力和磨損。例如,在汽車發動機的氣門、氣門座等零部件上采用氮化處理,能夠明顯提高其耐磨性,減少磨損,延長發動機的使用壽命,降低維修成本。氮化處理形成的氮化層具有良好的耐腐蝕性能。樂山氮化熱處理方法

氮化處理后的零件表面具有良好的自潤滑性能。綿陽表面氮化處理公司

金屬材料在交變載荷作用下容易產生疲勞裂紋,進而導致疲勞斷裂,這是影響金屬零件使用壽命和安全性的重要因素之一。氮化處理能夠有效提升金屬材料的抗疲勞性能。一方面,氮化處理形成的氮化物層具有較高的硬度和殘余壓應力。殘余壓應力能夠抵消部分交變載荷產生的拉應力,從而延緩疲勞裂紋的萌生和擴展。另一方面,氮化物層的存在還能改善金屬表面的微觀結構,使表面更加致密,減少了表面缺陷和應力集中點,降低了疲勞裂紋萌生的可能性。研究表明,經過氮化處理的金屬零件,其疲勞壽命相比未處理前可提高數倍甚至數十倍,有效提高了零件的可靠性和安全性,尤其適用于承受交變載荷的航空航天、汽車制造等領域的零件。綿陽表面氮化處理公司

- 貴州工件真空淬火過程 2025-09-20

- 瀘州局部真空淬火技術 2025-09-20

- 北京固溶時效處理在線咨詢 2025-09-20

- 內江真空高頻淬火工藝 2025-09-20

- 杭州零件真空淬火加工廠 2025-09-20

- 樂山模具退磁處理在線詢價 2025-09-20

- 樂山金屬固溶時效處理必要性 2025-09-20

- 重慶模具固溶時效處理技術 2025-09-20

- 綿陽金屬件真空淬火變形量大嗎 2025-09-20

- 內江零件真空淬火價格 2025-09-20

- 成人失語癥康復設備哪里有 2025-09-20

- 貴州雙組分點膠機有什么特點 2025-09-20

- 湖南成型打彎有哪些 2025-09-20

- 精密噴涂霧化噴涂公司哪家好 2025-09-20

- A2FE 內藏式定量泵馬達型號查詢 2025-09-20

- 工業廢水零排經典案例 2025-09-20

- 上海風力發電電磁制動器定制 2025-09-20

- 貴州國家標準蝶閥定制 2025-09-20

- 紹興變頻EC風機型號 2025-09-20

- 24伏房車空調品牌 2025-09-20