成都軸類真空淬火加工廠

真空淬火技術的發展需兼顧技術進步與社會責任,其倫理維度體現在三個方面:一是環境友好性,需通過工藝優化減少能源消耗與廢棄物排放,例如采用真空低壓滲碳技術替代傳統氣體滲碳,可降低甲烷排放量90%以上;二是安全性設計,需防止高溫處理過程中的工件變形、開裂以及氣體淬火時的飛濺風險,通過有限元分析預測應力分布,優化工件裝夾方式;三是經濟可及性,需在追求高性能的同時控制成本,通過模塊化設備設計滿足不同規模企業的需求,避免技術壟斷導致的高級材料"卡脖子"問題。這種倫理思考要求工程師在技術創新中秉持"可持續發展"理念,使真空淬火技術成為推動社會進步的積極力量,而非少數領域的特權技術。真空淬火通過控制冷卻速率實現材料較佳的組織轉變。成都軸類真空淬火加工廠

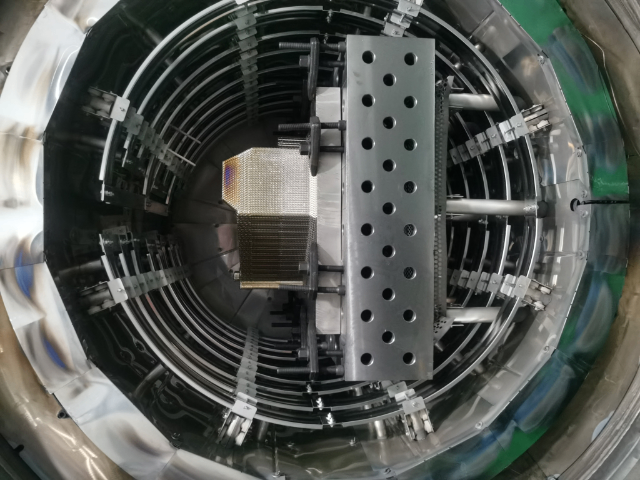

隨著工業4.0和智能制造的發展,真空淬火工藝正逐步向智能化、自動化方向演進。現代真空爐已集成傳感器、PLC和工業計算機,實現溫度、真空度、氣體壓力等參數的實時監測和自動調節。例如,通過紅外測溫儀和熱電偶的雙重監測,可精確控制加熱溫度;通過質量流量計和壓力傳感器,可動態調節氣體壓力和流速,實現冷卻特性的優化。此外,人工智能和大數據技術的應用,使真空淬火工藝可基于歷史數據和模型預測,自動生成較優工藝參數,減少人工干預和試錯成本。未來,真空淬火設備將進一步融合物聯網技術,實現遠程監控和故障診斷,提升生產效率和設備利用率。智能化控制技術的發展,將推動真空淬火工藝向更高精度、更高效率和更高可靠性的方向邁進。貴州熱處理真空淬火真空淬火通過精確控溫實現材料組織的優化轉變。

真空淬火工藝參數包括加熱溫度、保溫時間、真空度、冷卻速率等,需根據材料成分和性能需求準確調控。加熱溫度需高于材料的奧氏體化溫度,但需避免過熱導致晶粒粗化。保溫時間需確保材料內部溫度均勻,一般按工件有效厚度計算(1-2分鐘/毫米)。真空度需控制在10?3-10??Pa范圍內,以徹底排除爐內氣體。冷卻速率需根據材料淬透性調整,高速鋼可采用高壓氣淬(壓力≥0.6MPa),而低碳合金鋼則需采用油淬以確保硬度。此外,淬火轉移時間(工件從加熱區轉移至冷卻區的時間)需控制在15秒以內,以減少熱損失導致的性能波動。

模具制造對材料硬度、耐磨性及尺寸穩定性要求極高,真空淬火成為提升模具性能的關鍵工藝。在冷作模具鋼(如Cr12MoV)淬火中,真空環境可抑制碳化物偏析,促進細小馬氏體組織形成,使模具硬度提升至58-62HRC,同時保持較高的抗崩刃能力。在熱作模具鋼(如H13)淬火中,真空淬火可避免表面氧化,減少模具與熔融金屬的粘附,延長使用壽命。此外,真空淬火后的模具無需酸洗除銹,可直接進行拋光處理,縮短了生產周期。對于精密塑料模具,真空淬火可確保模具型腔尺寸精度達到±0.005mm,滿足光學級塑料制品的成型要求。真空淬火是一種在真空環境下進行的熱處理工藝。

航空航天零件對材料性能的要求極為苛刻,需具備強度高的、高韌性、抗疲勞和耐腐蝕等特性。真空淬火通過精確控制加熱和冷卻過程,可滿足這些高性能需求。例如,在航空發動機葉片的制造中,真空淬火可確保鎳基高溫合金在高溫下保持優異的蠕變強度和抗熱疲勞性能;在航天器結構件的處理中,真空淬火可減少焊接接頭的殘余應力,提升結構的可靠性。此外,真空淬火還可用于鈦合金、鋁合金等輕質材料的熱處理,通過優化組織結構,實現輕量化與高性能的平衡。以鈦合金為例,真空淬火可消除β相變點以下的α相,促進細小α相的均勻析出,從而提升材料的強度和斷裂韌性,滿足航空航天領域對材料綜合性能的嚴苛要求。真空淬火是精密零件熱處理的重要工藝手段。瀘州真空熱處理主要特點

真空淬火普遍用于強度高的結構鋼、工具鋼的強化處理。成都軸類真空淬火加工廠

面對極端服役環境,真空淬火工藝需進行針對性設計,其哲學內核在于通過組織調控實現環境-性能的動態匹配。在深海高壓環境中,鈦合金需通過真空淬火消除加工硬化,再通過時效處理形成細小α相以抵抗氫致開裂,此時淬火工藝需精確控制冷卻速率以避免β相殘留;在航天器再入大氣層時,熱防護系統用C/C復合材料需通過真空淬火調整碳基體結構,再通過化學氣相滲透(CVI)優化界面結合強度,以承受2000℃以上的瞬時高溫,此時淬火工藝需兼顧基體致密化與殘余應力控制。這種環境適應性設計體現了工藝設計的場景化思維:通過調控組織形態(如晶粒尺寸、相組成、析出相分布),使材料在特定溫度、壓力、腐蝕介質組合下表現出較佳性能,展現了真空淬火技術作為"材料性能調節器"的獨特價值。成都軸類真空淬火加工廠

- 德陽模具退磁處理怎么做 2025-09-21

- 重慶錳鋼真空淬火變形量大嗎 2025-09-21

- 瀘州零件固溶時效處理 2025-09-21

- 蘇州模具真空淬火公司排名 2025-09-21

- 貴州工件真空淬火過程 2025-09-20

- 瀘州局部真空淬火技術 2025-09-20

- 北京固溶時效處理在線咨詢 2025-09-20

- 杭州真空熱處理步驟 2025-09-20

- 內江真空高頻淬火工藝 2025-09-20

- 杭州零件真空淬火加工廠 2025-09-20

- 來賓三級能效三相異步電機生產廠家 2025-09-21

- 北京農用水泵品牌 2025-09-21

- 蘇州膠板沖切刀模制造 2025-09-21

- 徐州本地工裝托盤調試 2025-09-21

- 武漢搬運機器人伺服驅動器非標定制 2025-09-21

- 福建瑞士型走心機多少錢 2025-09-21

- 江蘇綠色環保碳氫超聲波清洗機聯系方式 2025-09-21

- 廣州桌面點膠機有什么用 2025-09-21

- 海南鎖螺絲機供應商 2025-09-21

- 安慶自動履帶底盤廠家批發價 2025-09-21