揚州哪里有鈮板供應商

未來,鈮板將與陶瓷、高分子、碳纖維等材料復合,形成性能更優異的鈮基復合材料,拓展其應用邊界。在高溫領域,研發鈮 - 碳化硅(Nb-SiC)復合材料板,利用 SiC 的高硬度與耐高溫性(熔點 2700℃),結合鈮的良好塑性,使復合材料的高溫強度較純鈮板提升 3 倍,同時保持良好的抗熱震性能(1000℃至室溫循環 100 次無裂紋),可應用于火箭發動機的噴管、高溫爐的加熱元件,解決傳統鈮板高溫易氧化、強度不足的問題。在輕量化領域,開發鈮 - 碳纖維復合材料板,以碳纖維為增強相,鈮為基體,通過熱壓成型工藝制備,密度較純鈮板降低 50%(從 8.6g/cm3 降至 4.3g/cm3)納米材料制備實驗里,用于承載原料,在高溫環境下合成納米材料,推動科研進展。揚州哪里有鈮板供應商

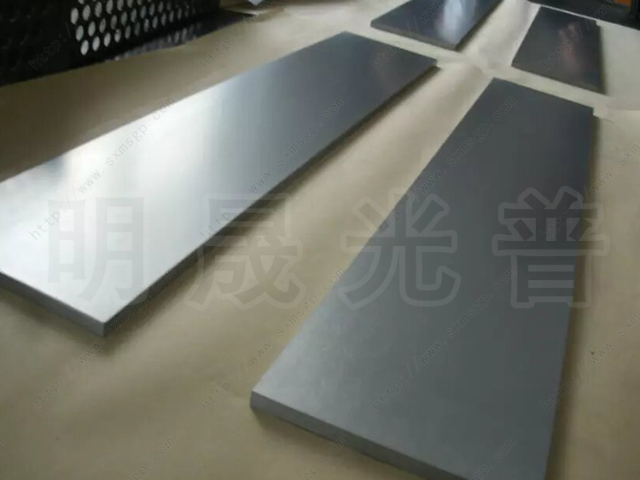

鑄錠密度需達到理論密度的 98% 以上。軋制是鈮板成型的工序,分為熱軋與冷軋:熱軋將鑄錠加熱至 1200-1400℃,通過多道次軋制減薄至 5-10mm 厚板,每道次壓下量控制在 15%-20%;冷軋在室溫下進行,通過多道次軋制(每道次壓下量 5%-15%)將厚板減薄至目標厚度,超薄鈮板(<1mm)需增加中間退火(溫度 800-1000℃)恢復塑性。熱處理環節通過真空退火調控性能:軟化退火(900-1000℃,保溫 2 小時)提升柔韌性,強化退火(600-700℃,保溫 1 小時)平衡強度與韌性。是精整工序,包括剪切(裁剪目標尺寸)、矯直(確保平面度)、表面處理(酸洗、拋光、涂層)及質量檢測,形成完整的加工閉環,保障鈮板的性能與精度達標。徐州哪里有鈮板供應歷經嚴格質量檢測流程,從原材料采購到成品出廠,多道工序層層把關,確保每一塊鈮板質量達標。

2010年后,醫療技術進步與人口老齡化加劇,推動鈮板向醫療植入領域探索,其優異的生物相容性成為競爭優勢。研究發現,鈮金屬與人體組織相容性好,無排異反應,且彈性模量(105GPa)接近人體皮質骨(10-30GPa),可減少“應力遮擋效應”,促進骨愈合。這一時期,醫療用高純鈮板(4N級以上)研發成功,通過嚴格控制重金屬雜質(鉛≤1ppm、汞≤0.1ppm)與放射性元素,確保植入安全性;表面處理技術優化,電解拋光、羥基磷灰石(HA)涂層工藝應用,提升表面光潔度與生物活性,縮短骨愈合周期。2015年,全球醫療用鈮板消費量突破100噸,雖占比仍較低(約10%),但增長迅速,成功應用于骨科植入物(如人工關節、骨固定板)與牙科修復器械,為鈮板產業開辟了高附加值的醫療賽道。

鈮板焊接的難點在于高溫下易氧化與焊接應力導致的裂紋,需通過工藝控制降低風險。首先是焊接環境保護,鈮的氧化溫度較低(300℃以上即開始氧化),焊接時需采用惰性氣體保護(如高純氬氣,純度≥99.999%),可采用氬弧焊或電子束焊:氬弧焊時需使用拖罩,確保焊接區域全程處于氬氣保護中,保護范圍需覆蓋焊縫兩側各20mm以上;電子束焊需在高真空環境(1×10?3Pa以下)進行,避免空氣接觸導致氧化。其次是焊接參數控制,純鈮板氬弧焊參數:焊接電流80-120A,電弧電壓10-12V,焊接速度5-8mm/s,焊絲選用同材質高純鈮絲(純度99.99%);鈮合金板焊接時需適當提高電流(120-150A),確保熔深充足。焊接后需進行熱處理:將焊件在700-800℃保溫1-2小時,隨爐冷卻,消除焊接應力,減少裂紋風險。此外,焊接前需對坡口進行預處理,用無水乙醇清洗油污,用砂紙打磨去除氧化層,確保坡口潔凈。通過這些要點,鈮板焊接合格率可從70%提升至95%以上,焊縫強度達母材強度的90%。膠粘劑研發實驗中,用于承載膠粘劑原料,在高溫反應中探究性能,促進膠粘劑研發。

聚焦極端性能鈮板、智能化鈮板、鈮基復合材料等關鍵技術方向,開展聯合攻關;同時,設立鈮材料專項科研基金,支持高校、科研機構開展基礎研究(如鈮合金的微觀結構與性能關系、納米結構鈮的制備機理),為技術創新提供理論支撐。在產學研協同方面,建立 “產學研用” 協同創新平臺,整合高校的基礎研究能力、科研機構的中試能力、企業的產業化能力,加速技術成果轉化(如將實驗室研發的納米結構鈮板快速轉化為工業化產品);同時,加強知識產權保護,完善專利布局,保護創新成果,激發企業的創新積極性(如建立鈮材料專利池,避免惡意專利訴訟)。人才與技術創新體系的建設,將為鈮板產業的持續發展提供動力,推動技術不斷突破,保持產業的地位。表面光滑平整,清潔維護簡便,擦拭或常規清洗即可去除殘留,確保使用效果不受影響。揚州哪里有鈮板供應商

航空航天材料研究時,用于高溫實驗,測試材料在極端條件下的性能表現。揚州哪里有鈮板供應商

生產與應用中,鈮板常出現表面氧化、內部裂紋、尺寸超差等質量問題,需有系統的排查與解決策略。表面氧化多發生在加熱或儲存環節,若氧化程度較輕(氧化層厚度<5μm),可采用酸洗去除(10%氫氟酸+30%硝酸混合液,室溫浸泡5-10分鐘);若氧化嚴重,需通過機械研磨去除氧化層,再重新進行表面處理。內部裂紋多源于熔煉或軋制環節:熔煉時若冷卻速度過快,易產生熱裂紋,需調整結晶器冷卻水量,降低冷卻速度;軋制時若壓下量過大或預熱不足,易產生應力裂紋,需減小壓下量(每道次≤15%),確保預熱溫度達標。尺寸超差多因軋制工藝參數不當,若厚度偏厚,需增加精軋道次或提高軋制壓力;若厚度偏薄,需減小壓下量或降低軋制速度;平面度超差需通過矯直工藝調整,采用多輥矯直機,矯直壓力根據板材厚度調整(厚板50-80MPa,薄板20-30MPa)。建立質量追溯體系很重要,為每批鈮板記錄熔煉、軋制、熱處理參數,出現問題時可快速定位原因,避免重復故障。揚州哪里有鈮板供應商

- 德陽鎢坩堝的市場 2025-09-20

- 榆林哪里有鈮板源頭廠家 2025-09-20

- 西寧哪里有鉬板 2025-09-20

- 棗莊哪里有鉬坩堝生產 2025-09-20

- 西安哪里有鈦靶材源頭供貨商 2025-09-20

- 自貢鉭坩堝源頭廠家 2025-09-20

- 上饒哪里有鉭板貨源源頭廠家 2025-09-20

- 金昌哪里有鈦棒 2025-09-19

- 常州哪里有鉬板貨源源頭廠家 2025-09-19

- 蘭州鉭板 2025-09-19

- 北京電機磁鐵性能 2025-09-20

- 肇慶ASP粉末高速鋼批發商 2025-09-20

- 鄞州區好的潤滑油廠家現貨 2025-09-20

- 南通優勢不銹鋼花紋板廠家現貨 2025-09-20

- 德陽鎢坩堝的市場 2025-09-20

- 景德鎮人造合成骨粉廠 2025-09-20

- 無錫優勢方管報價 2025-09-20

- 崇明區防松螺栓哪里買 2025-09-20

- 南京優勢角鋼量大從優 2025-09-20

- 深圳cnc雕刻品牌 2025-09-20