定西哪里有鎢坩堝多少錢(qián)一公斤

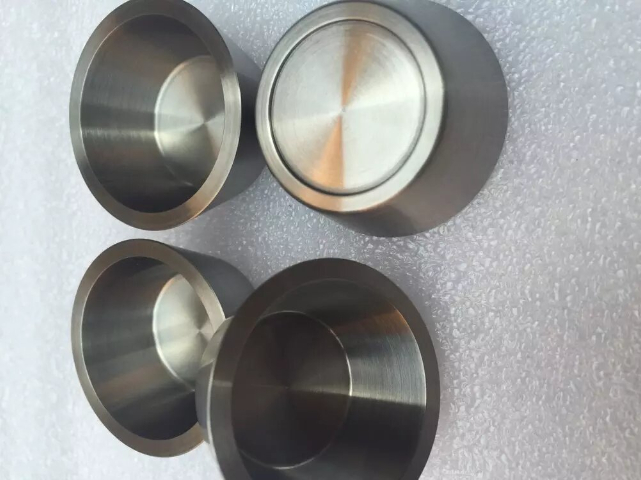

模壓成型適用于簡(jiǎn)單形狀小型鎢坩堝(直徑≤100mm,高度≤200mm),具有生產(chǎn)效率高、設(shè)備成本低的優(yōu)勢(shì)。該工藝采用鋼質(zhì)模具,上下模芯表面鍍鉻(厚度 5-10μm)提升耐磨性與脫模性,模具設(shè)計(jì)需考慮燒結(jié)收縮,內(nèi)壁光潔度 Ra≤0.4μm。裝粉采用定量加料裝置,控制裝粉量誤差≤0.5%,確保生坯重量一致性。壓制可采用單向或雙向加壓,單向壓制壓力 150-200MPa,保壓 3 分鐘,適用于薄壁坩堝;雙向壓制壓力 200-250MPa,保壓 5 分鐘,可改善生坯上采用冷等靜壓成型的鎢坩堝,密度偏差≤1%,內(nèi)壁光滑,減少晶體生長(zhǎng)缺陷。定西哪里有鎢坩堝多少錢(qián)一公斤

航空航天領(lǐng)域的技術(shù)突破,將催生對(duì)鎢坩堝的定制化、高性能需求。在高超音速飛行器研發(fā)中,需要在 2200℃以上超高溫環(huán)境下制備陶瓷基復(fù)合材料,要求鎢坩堝具備劇烈熱沖擊抗性(從 2000℃驟冷至室溫循環(huán) 100 次無(wú)裂紋);在深空探測(cè)任務(wù)中,月球基地的金屬冶煉需要真空、低重力環(huán)境下的特種坩堝,要求具備輕量化、高密封性。未來(lái),針對(duì)這些需求,將開(kāi)發(fā)兩大技術(shù)路線:一是采用鎢 - 碳纖維復(fù)合材料,通過(guò)化學(xué)氣相滲透(CVI)技術(shù)將碳纖維與鎢基體復(fù)合,使材料熱膨脹系數(shù)降低 30%,抗熱震性能提升 2 倍,同時(shí)重量減輕 15%,適配高超音速飛行器的減重需求;二是 3D 打印定制化坩堝,利用電子束熔融(EBM)技術(shù),直接成型帶密封結(jié)構(gòu)、冷卻通道的異形坩堝,無(wú)需后續(xù)加工,滿(mǎn)足深空探測(cè)的特殊結(jié)構(gòu)需求。未來(lái) 10 年,航空航天領(lǐng)域的鎢坩堝市場(chǎng)將以 25% 的年增速增長(zhǎng),推動(dòng)行業(yè)向高附加值、定制化方向發(fā)展。定西哪里有鎢坩堝多少錢(qián)一公斤鎢坩堝在高溫傳感器制造中,封裝敏感元件,保障 - 50 至 2000℃工作穩(wěn)定。

未來(lái)鎢坩堝制造工藝將向 “智能化、綠色化、高效化” 深度轉(zhuǎn)型。在智能化方面,數(shù)字孿生技術(shù)將貫穿全生產(chǎn)流程:通過(guò)構(gòu)建虛擬生產(chǎn)模型,實(shí)時(shí)映射原料純度、成型壓力、燒結(jié)溫度等參數(shù),結(jié)合 AI 算法優(yōu)化工藝曲線,使產(chǎn)品合格率從當(dāng)前的 95% 提升至 99% 以上。例如,在燒結(jié)環(huán)節(jié),數(shù)字孿生系統(tǒng)可預(yù)測(cè)不同鎢粉粒度下的燒結(jié)收縮率,提前調(diào)整模具尺寸,使尺寸公差控制在 ±0.01mm,滿(mǎn)足半導(dǎo)體級(jí)高精度需求。綠色化工藝是發(fā)展方向,一方面開(kāi)發(fā)低溫?zé)Y(jié)技術(shù),通過(guò)添加新型燒結(jié)助劑(如 0.5% 鈦酸鋇),使燒結(jié)溫度從 2400℃降至 2000℃,能耗降低 30%;另一方面推廣原料循環(huán)利用,采用等離子體凈化技術(shù),將報(bào)廢鎢坩堝中的雜質(zhì)含量從 500ppm 降至 10ppm 以下,原料利用率從當(dāng)前的 85% 提升至 95% 以上,減少鎢資源浪費(fèi)。此外,3D 打印技術(shù)將實(shí)現(xiàn) “近凈成型”,材料浪費(fèi)從傳統(tǒng)工藝的 40% 降至 5% 以下,同時(shí)支持復(fù)雜結(jié)構(gòu)一體化制造,如帶內(nèi)置導(dǎo)流槽、冷卻通道的異形坩堝,滿(mǎn)足定制化需求。

航空航天與稀土產(chǎn)業(yè)的特種需求推動(dòng)鎢坩堝向高性能、定制化方向發(fā)展。在航空航天領(lǐng)域,20 世紀(jì) 80 年代,鎢坩堝用于高溫合金(如鈦合金)熔煉,要求承受 1800℃高溫與劇烈熱沖擊,推動(dòng)鎢 - 錸合金坩堝研發(fā)(錸含量 3%-5%),低溫韌性提升 40%,滿(mǎn)足極端溫差環(huán)境需求。2000 年后,高超音速飛行器材料(如陶瓷基復(fù)合材料)制備需要 2200℃以上超高溫容器,開(kāi)發(fā)出鎢 - 碳化硅梯度復(fù)合材料坩堝,抗熱震循環(huán)達(dá) 200 次,同時(shí)采用增材制造技術(shù)制備帶冷卻通道的復(fù)雜結(jié)構(gòu),滿(mǎn)足熱管理需求。鎢 - 銅復(fù)合坩堝密封性?xún)?yōu),真空度可達(dá) 1×10?3Pa,適配固態(tài)電池制備。

20 世紀(jì) 50 年代,半導(dǎo)體產(chǎn)業(yè)的興起成為鎢坩堝技術(shù)發(fā)展的關(guān)鍵驅(qū)動(dòng)力。單晶硅制備對(duì)坩堝純度(要求鎢含量≥99.9%)和致密度(≥95%)提出嚴(yán)苛要求,傳統(tǒng)工藝難以滿(mǎn)足需求,推動(dòng)成型與燒結(jié)技術(shù)實(shí)現(xiàn)突破。成型工藝方面,冷等靜壓技術(shù)(CIP)逐步替代傳統(tǒng)冷壓成型,通過(guò)在彈性模具中施加均勻高壓(200-250MPa),使鎢粉顆粒緊密堆積,坯體密度偏差從 ±5% 降至 ±2%,解決了密度不均導(dǎo)致的燒結(jié)變形問(wèn)題。燒結(jié)工藝上,高溫真空燒結(jié)爐(極限真空度 1×10?3Pa,最高溫度 2400℃)投入使用,配合階梯式升溫曲線(室溫→1200℃→1800℃→2200℃),延長(zhǎng)高溫保溫時(shí)間至 8-10 小時(shí),使鎢坩堝致密度提升至 95%-98%,高溫強(qiáng)度提高 30%。同時(shí),原料提純技術(shù)進(jìn)步,通過(guò)氫還原法制備的鎢粉純度達(dá) 99.95%,雜質(zhì)含量(Fe、Ni、Cr 等)控制在 50ppm 以下。這一階段,鎢坩堝規(guī)格擴(kuò)展至直徑 200mm,應(yīng)用場(chǎng)景從實(shí)驗(yàn)室延伸至半導(dǎo)體單晶硅生長(zhǎng),全球市場(chǎng)規(guī)模從不足 100 萬(wàn)美元增長(zhǎng)至 5000 萬(wàn)美元,形成以美國(guó) H.C. Starck、德國(guó) Plansee 為的產(chǎn)業(yè)格局。鎢 - 錸合金坩堝低溫韌性?xún)?yōu),-150℃無(wú)脆裂,適配航空航天極端溫差環(huán)境。煙臺(tái)鎢坩堝源頭供貨商

工業(yè)鎢坩堝采用數(shù)字孿生技術(shù),實(shí)時(shí)監(jiān)控使用狀態(tài),實(shí)現(xiàn)預(yù)測(cè)性維護(hù)。定西哪里有鎢坩堝多少錢(qián)一公斤

當(dāng)前全球鎢坩堝市場(chǎng)呈現(xiàn) “歐美日主導(dǎo)、中國(guó)占據(jù)中低端” 的格局,未來(lái) 5-10 年,中國(guó)企業(yè)將通過(guò)技術(shù)創(chuàng)新實(shí)現(xiàn)化突破,重塑市場(chǎng)格局。一方面,中國(guó)具備鎢資源優(yōu)勢(shì)(占全球儲(chǔ)量 60%),通過(guò)建立 “鎢礦 - 鎢粉 - 鎢坩堝” 全產(chǎn)業(yè)鏈,降低原料成本 20% 以上,同時(shí)加大研發(fā)投入(頭部企業(yè)研發(fā)費(fèi)用率從當(dāng)前的 5% 提升至 10%),突破超高純鎢粉制備、熱等靜壓燒結(jié)等技術(shù)。另一方面,中國(guó)下游市場(chǎng)需求旺盛,半導(dǎo)體、新能源、航空航天產(chǎn)業(yè)的快速發(fā)展,為本土企業(yè)提供了豐富的應(yīng)用場(chǎng)景與迭代機(jī)會(huì)。例如,在第三代半導(dǎo)體領(lǐng)域,中國(guó) SiC 產(chǎn)能占全球 40%,本土鎢坩堝企業(yè)可與下游廠商聯(lián)合開(kāi)發(fā),快速迭代產(chǎn)品性能,替代進(jìn)口產(chǎn)品。預(yù)計(jì)到 2030 年,中國(guó)企業(yè)在全球鎢坩堝市場(chǎng)的份額將從當(dāng)前的 15% 提升至 40%,形成 “中國(guó)主導(dǎo)中、歐美日補(bǔ)充特種領(lǐng)域” 的新格局,全球市場(chǎng)規(guī)模將從當(dāng)前的 15 億美元增長(zhǎng)至 40 億美元。定西哪里有鎢坩堝多少錢(qián)一公斤

- 德陽(yáng)鎢坩堝的市場(chǎng) 2025-09-20

- 榆林哪里有鈮板源頭廠家 2025-09-20

- 西寧哪里有鉬板 2025-09-20

- 棗莊哪里有鉬坩堝生產(chǎn) 2025-09-20

- 自貢鉭坩堝源頭廠家 2025-09-20

- 金昌哪里有鈦棒 2025-09-19

- 常州哪里有鉬板貨源源頭廠家 2025-09-19

- 蘭州鉭板 2025-09-19

- 臺(tái)州鈮板廠家直銷(xiāo) 2025-09-19

- 南平哪里有鈮板源頭廠家 2025-09-19

- 鄞州區(qū)好的潤(rùn)滑油廠家現(xiàn)貨 2025-09-20

- 南通優(yōu)勢(shì)不銹鋼花紋板廠家現(xiàn)貨 2025-09-20

- 德陽(yáng)鎢坩堝的市場(chǎng) 2025-09-20

- 景德鎮(zhèn)人造合成骨粉廠 2025-09-20

- 無(wú)錫優(yōu)勢(shì)方管報(bào)價(jià) 2025-09-20

- 崇明區(qū)防松螺栓哪里買(mǎi) 2025-09-20

- 南京優(yōu)勢(shì)角鋼量大從優(yōu) 2025-09-20

- 深圳cnc雕刻品牌 2025-09-20

- 建鄴區(qū)酒店用品銷(xiāo)售誠(chéng)信合作 2025-09-20

- 長(zhǎng)治專(zhuān)業(yè)生產(chǎn)選煤機(jī)械 2025-09-20