白銀鈦棒生產(chǎn)廠家

電子、新能源產(chǎn)業(yè)快速發(fā)展,對材料導(dǎo)電導(dǎo)熱性能提出更高要求,推動(dòng)導(dǎo)電導(dǎo)熱鈦棒創(chuàng)新研發(fā)。通過添加高導(dǎo)電導(dǎo)熱元素(如銅、銀),研發(fā)Ti-Cu-Ag合金棒(含10%Cu、5%Ag),利用銅、銀元素高導(dǎo)電性,使合金棒導(dǎo)電率提升至15MS/m以上,較純鈦提高3倍左右,導(dǎo)熱系數(shù)達(dá)50W/(m?K)以上,較純鈦提升2倍左右,同時(shí)保持700MPa以上抗拉強(qiáng)度,在電子設(shè)備散熱基板、氫燃料電池雙極板等領(lǐng)域優(yōu)勢,如用于燃料電池雙極板,有效提升電池導(dǎo)電導(dǎo)熱性能,電池輸出功率提升15%以上。在微觀結(jié)構(gòu)調(diào)控方面,采用定向凝固工藝使鈦棒晶體沿導(dǎo)熱方向擇優(yōu)生長,形成柱狀晶結(jié)構(gòu),減少晶界對熱傳導(dǎo)阻礙,導(dǎo)熱系數(shù)進(jìn)一步提升至45W/(m?K)左右,用于制造LED散熱支架、大功率半導(dǎo)體器件導(dǎo)熱軸等,散熱效率較傳統(tǒng)鈦棒提升30%以上。此外,開發(fā)鈦-銅復(fù)合棒,通過焊接實(shí)現(xiàn)鈦與銅高效結(jié)合,鈦層提供耐腐蝕性,銅層賦予高導(dǎo)電性,適用于海洋工程導(dǎo)電連接件,在海水腐蝕環(huán)境下確保電流高效穩(wěn)定傳輸,拓展鈦棒在復(fù)雜環(huán)境下的電子與能源應(yīng)用場景。電動(dòng)汽車電池模組制造中,作為電池模組的固定與散熱棒,提升電池組穩(wěn)定性與散熱效率。白銀鈦棒生產(chǎn)廠家

傳統(tǒng)鈦棒制造依賴多道復(fù)雜工序,材料利用率低(30% - 40%),加工周期長,成本居高不下,限制其大規(guī)模應(yīng)用。近凈成型工藝創(chuàng)新為解決這些痛點(diǎn)提供有效方案。熱等靜壓近凈成型技術(shù),將鈦粉裝入特制包套,在高溫(900 - 1100℃)、高壓(100 - 150MPa)下一次成型,直接獲得接近終尺寸與形狀的鈦棒,材料利用率飆升至 90% 以上,內(nèi)部組織均勻致密,無傳統(tǒng)鍛造缺陷,尤其適用于制造形狀復(fù)雜的鈦棒,如帶異形法蘭、階梯軸結(jié)構(gòu)等,加工周期從數(shù)月縮短至數(shù)周,大幅提升生產(chǎn)效率。金屬注射成型技術(shù)針對微型鈦棒(直徑 0.5 - 5mm)批量生產(chǎn)白銀鈦棒生產(chǎn)廠家常用于半導(dǎo)體芯片制造環(huán)節(jié),作為高精度蝕刻掩膜棒,保障芯片電路圖案的精準(zhǔn)蝕刻。

化工領(lǐng)域的“強(qiáng)腐蝕—高溫高壓—長周期運(yùn)行”工況,使鈦棒成為反應(yīng)設(shè)備與輸送管道部件的理想原料。在氯堿工業(yè)中,純鈦棒(TA2)用于加工電解槽陽極桿、氯氣冷卻器管束,耐氯氣與鹽酸腐蝕特性確保設(shè)備使用壽命達(dá)15年,較不銹鋼設(shè)備(3-5年)延長3倍,中國氯堿行業(yè)企業(yè)新疆天業(yè)、萬華化學(xué)均采用鈦棒加工電解槽部件。在精細(xì)化工領(lǐng)域,Ti-Pd合金棒(含鈀0.15%)用于加工硝酸、硫酸反應(yīng)釜攪拌軸,可在沸騰的5%鹽酸中穩(wěn)定工作,避免反應(yīng)介質(zhì)腐蝕軸體導(dǎo)致的產(chǎn)品污染,德國巴斯夫、美國陶氏化學(xué)的精細(xì)化工生產(chǎn)線均采用該類型鈦棒加工攪拌軸。在煤化工領(lǐng)域,鈦棒用于加工煤制烯烴裝置的高溫?fù)Q熱器管板,耐受300℃以上的高溫煤氣與蒸汽腐蝕,確保換熱效率穩(wěn)定,中國神華、陜西煤化工集團(tuán)的煤制烯烴項(xiàng)目均采用鈦棒加工管板部件。

從智能植入物角度,未來鈦棒將集成傳感器、藥物緩釋等功能。內(nèi)置微型傳感器可實(shí)時(shí)監(jiān)測植入部位溫度、壓力、應(yīng)力等參數(shù),通過無線傳輸技術(shù)將數(shù)據(jù)反饋至醫(yī)療系統(tǒng),醫(yī)生據(jù)此及時(shí)調(diào)整方案,預(yù)防植入物松動(dòng)、斷裂等問題。藥物緩釋功能則通過在鈦棒表面負(fù)載、等藥物,在植入初期緩慢釋放,降低術(shù)后風(fēng)險(xiǎn),促進(jìn)組織修復(fù)。同時(shí),可降解鈦合金棒研發(fā)將取得重大進(jìn)展,在完成骨折固定、骨組織修復(fù)等使命后,逐漸在體內(nèi)降解吸收,避免二次手術(shù)取出,減輕患者痛苦與經(jīng)濟(jì)負(fù)擔(dān),尤其適用于兒童骨折及短期骨固定場景。硬盤制造中,作為硬盤讀寫磁頭的支撐棒,保證磁頭穩(wěn)定運(yùn)行,保障數(shù)據(jù)存儲(chǔ)與讀取的準(zhǔn)確性。

電子、新能源領(lǐng)域?qū)︹伆舻膶?dǎo)電導(dǎo)熱性能需求提升,導(dǎo)電導(dǎo)熱鈦棒的創(chuàng)新成為新方向。通過添加高導(dǎo)電導(dǎo)熱元素(如銅、銀),研發(fā)Ti-Cu-Ag合金棒(含10%Cu、5%Ag),利用銅、銀元素的高導(dǎo)電性,使合金棒導(dǎo)電率達(dá)15MS/m(較純鈦提升3倍),導(dǎo)熱系數(shù)達(dá)50W/(m?K)(較純鈦提升2倍),同時(shí)保持700MPa的抗拉強(qiáng)度,用于制造電子設(shè)備的散熱基板、氫燃料電池的雙極板,如Ti-Cu-Ag合金棒加工的燃料電池雙極板,導(dǎo)電導(dǎo)熱性能優(yōu)異,電池輸出功率提升15%。在微觀結(jié)構(gòu)調(diào)控方面,通過定向凝固工藝使鈦棒晶體沿導(dǎo)熱方向生長,形成柱狀晶結(jié)構(gòu),減少晶界對熱傳導(dǎo)的阻礙,導(dǎo)熱系數(shù)提升至45W/(m?K),用于制造LED散熱支架、大功率半導(dǎo)體器件的導(dǎo)熱軸,散熱效率較傳統(tǒng)鈦棒提升30%。此外,開發(fā)鈦-銅復(fù)合棒,通過焊接工藝將鈦與銅結(jié)合,鈦層提供耐腐蝕性,銅層提供高導(dǎo)電性,用于海洋工程的導(dǎo)電連接件,在海水環(huán)境下既耐腐蝕又確保電流高效傳輸。家居裝飾品制造,使用鈦棒打造獨(dú)特造型的裝飾品,如金屬擺件的支撐結(jié)構(gòu),增添裝飾效果。白銀鈦棒生產(chǎn)廠家

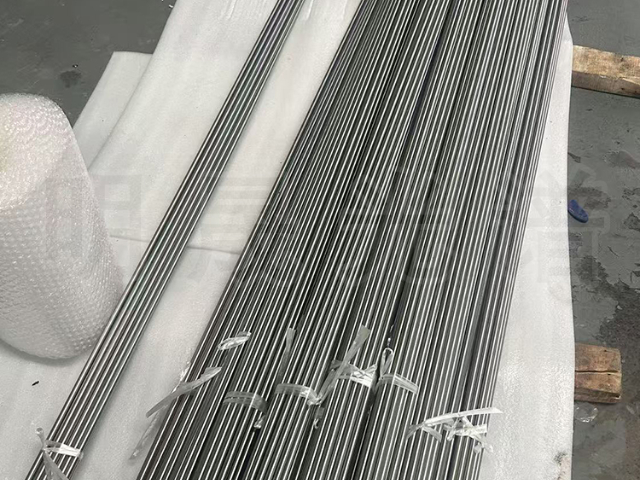

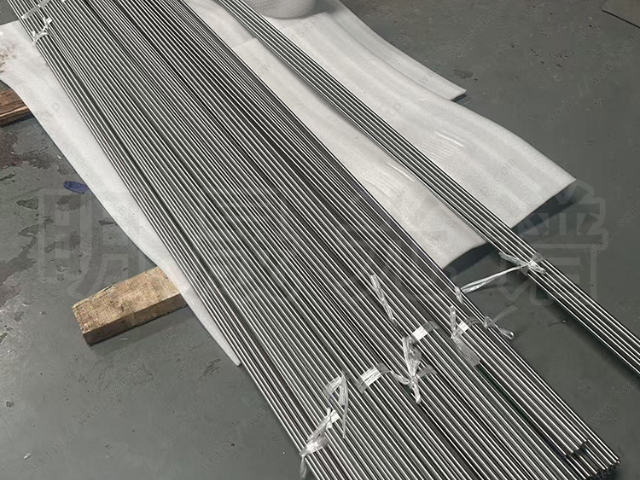

選用高純度鈦原料,經(jīng)多道先進(jìn)熔煉與精密加工,制成的鈦棒純度高達(dá) 99.9%。白銀鈦棒生產(chǎn)廠家

鈦棒產(chǎn)業(yè)發(fā)展呈現(xiàn)國際化趨勢。各國企業(yè)與科研機(jī)構(gòu)在技術(shù)研發(fā)、市場拓展方面既競爭又合作。發(fā)達(dá)國家憑借技術(shù)優(yōu)勢,在鈦棒產(chǎn)品市場占據(jù)主導(dǎo),如美國、日本在航空航天用高性能鈦棒技術(shù);發(fā)展中國家憑借資源與成本優(yōu)勢,在中低端產(chǎn)品市場發(fā)力,中國作為鈦資源大國,近年來在鈦棒生產(chǎn)技術(shù)與規(guī)模上取得巨大進(jìn)步,產(chǎn)品出口量增加。國際合作促使技術(shù)交流與創(chuàng)新加速,同時(shí)競爭也推動(dòng)各國企業(yè)提升產(chǎn)品質(zhì)量與生產(chǎn)效率,優(yōu)化全球鈦棒產(chǎn)業(yè)格局。盡管鈦棒應(yīng)用,但成本仍限制其更廣泛應(yīng)用。為解決此問題,科研人員致力于低成本鈦合金材料研發(fā)。通過優(yōu)化合金成分,采用低成本合金元素替代昂貴元素,研發(fā)出性能優(yōu)異且成本降低的鈦合金。如添加鐵、錳等元素,在保證強(qiáng)度與耐腐蝕性前提下,大幅降低成本。同時(shí),改進(jìn)生產(chǎn)工藝,提高材料利用率,降低能耗,進(jìn)一步降低生產(chǎn)成本。低成本材料研發(fā)使鈦棒在中低端市場競爭力增強(qiáng),有望進(jìn)一步擴(kuò)大市場份額。白銀鈦棒生產(chǎn)廠家

- 德陽鎢坩堝的市場 2025-09-20

- 榆林哪里有鈮板源頭廠家 2025-09-20

- 西寧哪里有鉬板 2025-09-20

- 棗莊哪里有鉬坩堝生產(chǎn) 2025-09-20

- 自貢鉭坩堝源頭廠家 2025-09-20

- 金昌哪里有鈦棒 2025-09-19

- 常州哪里有鉬板貨源源頭廠家 2025-09-19

- 蘭州鉭板 2025-09-19

- 臺(tái)州鈮板廠家直銷 2025-09-19

- 南平哪里有鈮板源頭廠家 2025-09-19

- 鄞州區(qū)好的潤滑油廠家現(xiàn)貨 2025-09-20

- 南通優(yōu)勢不銹鋼花紋板廠家現(xiàn)貨 2025-09-20

- 德陽鎢坩堝的市場 2025-09-20

- 景德鎮(zhèn)人造合成骨粉廠 2025-09-20

- 無錫優(yōu)勢方管報(bào)價(jià) 2025-09-20

- 崇明區(qū)防松螺栓哪里買 2025-09-20

- 南京優(yōu)勢角鋼量大從優(yōu) 2025-09-20

- 深圳cnc雕刻品牌 2025-09-20

- 建鄴區(qū)酒店用品銷售誠信合作 2025-09-20

- 長治專業(yè)生產(chǎn)選煤機(jī)械 2025-09-20