佛山多軸加工中心解決方案

新能源設備(風電、光伏、鋰電池)的零件加工依賴加工中心的高精度與穩定性。風電齒輪箱的行星架需加工多個均布的行星輪軸孔,孔的位置度誤差≤0.02mm,與軸的配合間隙≤0.03mm,臥式加工中心通過分度工作臺與剛性鏜削實現高精度加工。光伏硅片切割設備的導軌,其直線度誤差需≤0.005mm/m,表面粗糙度 Ra0.8μm,加工中心通過精密磨削與銑削復合加工保證精度。鋰電池極片模具的沖頭與凹模,刃口精度需達 0.001mm,間隙控制在 0.003 - 0.005mm,高速加工中心配合慢走絲預處理,實現刃口的鋒利度與耐用性。加工中心在新能源設備制造中的應用,推動了清潔能源裝備的性能提升與成本降低。高速加工中心采用高速主軸和進給系統,適合薄壁零件快速加工。佛山多軸加工中心解決方案

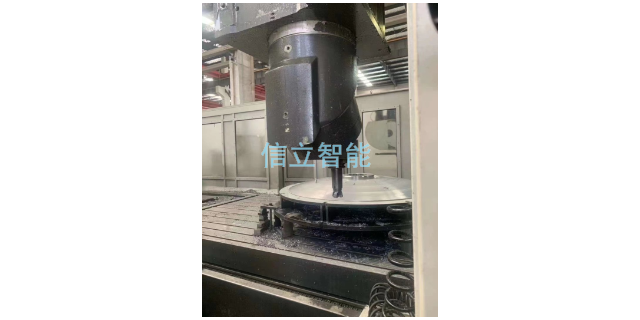

冷卻系統在加工中心中用于降低切削區溫度,減少刀具磨損,防止工件熱變形,主要有噴淋冷卻(適合一般加工)、油霧冷卻(適合高速加工,冷卻效率高)、內冷系統(通過刀具中心孔噴射冷卻液,直達切削區,適合深孔加工)。冷卻液需具備潤滑、防銹、清洗功能,乳化液適合普通鋼材,合成冷卻液適合鋁合金,切削油適合重切削。潤滑系統則為滾珠絲杠、導軌、主軸軸承等運動部件提供潤滑,減少摩擦磨損,分為油脂潤滑(定期手動加注,適合低速部件)和油氣潤滑(連續微量供油,適合高速主軸與滾珠絲杠)。潤滑系統的供油壓力與流量需精確控制,過多會導致漏油污染,過少則會加劇磨損。在高速加工中心中,油氣潤滑可將摩擦系數降低至 0.01 以下,提升部件壽命,同時減少熱量產生,維持設備精度穩定。珠海數控加工中心生產廠家加工中心支持在線檢測,實時反饋加工誤差,及時修正參數。

模具鋼(如 Cr12、H13、718H)因高硬度(25 - 50HRC)與度特性,對加工中心的性能提出特殊要求。加工預硬態模具鋼(30 - 40HRC)時,需選用高剛性加工中心,主軸輸出扭矩≥50N?m,搭配超細晶粒硬質合金刀具(涂層為 TiAlN),切削速度控制在 80 - 150m/min,進給量 0.1 - 0.2mm/r,以避免刀具崩刃。對于淬硬態模具鋼(45 - 50HRC),需使用高速加工中心配合 CBN 刀具,采用高速低進給策略(轉速 10000 - 15000r/min,進給量 0.05 - 0.1mm/r),實現鏡面銑削(表面粗糙度 Ra0.4μm 以下),減少電火花加工工序。加工中心的主軸剛性與冷卻系統至關重要,需通過油霧冷卻或內冷方式(壓力≥7MPa)及時帶走切削熱量,防止刀具過熱磨損。在深型腔模具加工中,需選用加長刀柄(長度直徑比≤5:1),并通過加工中心的刀具長度補償功能修正懸伸量誤差,保證型腔深度公差 ±0.01mm。

3C 電子行業(計算機、通信、消費電子)對零件的小型化、高精度與批量生產要求推動了加工中心的技術革新。在智能手機外殼加工中,立式高速加工中心配備夾具,可同時裝夾多個鋁合金或不銹鋼毛坯,通過高速銑削(轉速 15000 - 20000r/min)實現外殼的曲面、凹槽與孔位加工,單件加工時間控制在 30 秒以內,表面粗糙度達 Ra0.4μm,滿足后續陽極氧化或鍍膜處理要求。平板電腦的中框結構需加工多個定位孔與卡扣槽,加工中心通過自動換刀系統快速切換鉆頭與銑刀,保證孔位公差 ±0.01mm,槽寬公差 ±0.005mm,確保與屏幕、電池等部件的精細裝配。在半導體設備領域,加工中心用于制造晶圓載具的精密導軌,其直線度誤差≤0.002mm/m,平行度誤差≤0.003mm,為晶圓的高精度傳輸提供保障。加工中心的自動化與高效率,滿足了 3C 行業月產百萬級零件的量產需求。加工中心可自動完成銑、鉆、鏜等多道工序,大幅提升零件加工效率。

加工中心在汽車制造領域的應用:汽車制造是一個大規模、高效率的生產過程,加工中心在其中廣泛應用于汽車零部件的加工。發動機缸體、缸蓋是汽車發動機的部件,具有復雜的結構和高精度的要求。加工中心通過高速銑削、精密鏜孔等工藝,能夠精確加工缸體和缸蓋的各個孔系、平面和型腔,保證發動機的性能和可靠性。汽車變速箱的齒輪、軸類零件等也需要高精度的加工,加工中心利用其多軸聯動功能,能夠高效地加工出各種復雜形狀的齒輪和軸,提高齒輪的傳動精度和軸的強度。此外,汽車模具的制造對加工中心的依賴程度也很高,如沖壓模具、注塑模具等,加工中心能夠實現模具的高精度加工,縮短模具制造周期,提高汽車生產的整體效率。立式加工中心適合加工板類、盤類零件,加工效率和精度雙優。多刀庫加工中心按需設計

加工中心的導軌采用貼塑或硬軌設計,耐磨性好,長期使用精度穩定。佛山多軸加工中心解決方案

塑料機械的螺桿與機筒是部件,其加工質量直接影響塑料塑化效果,加工中心在該領域應用。螺桿的螺紋槽(深度 2 - 10mm)需保證螺距誤差≤0.02mm,牙型角公差 ±0.5°,加工中心通過定制螺紋銑刀與螺旋插補功能實現高精度加工,表面粗糙度 Ra1.6μm 以下。機筒的內孔(直徑 30 - 200mm)需加工螺旋槽或直槽,槽寬公差 ±0.01mm,臥式加工中心配合加長刀具,實現長徑比>20:1 的深槽加工,確保與螺桿的配合間隙均勻(0.1 - 0.3mm)。對于異形螺桿(如屏障型、分離型),五軸加工中心可加工復雜截面形狀,通過三維建模與仿真驗證,避免刀具干涉,保證螺桿的塑化性能。加工中心的應用使螺桿機筒的加工效率提升 40%,使用壽命延長至 8000 小時以上。佛山多軸加工中心解決方案

- 珠海重型加工中心源頭廠家 2025-09-20

- 小型加工中心報價 2025-09-20

- 中山立式加工中心解決方案 2025-09-20

- 佛山全自動關節機器人直銷 2025-09-20

- 廣州重型加工中心 2025-09-20

- 關節機器人按需設計 2025-09-20

- 廣州柔性關節機器人報價 2025-09-20

- 佛山碼垛搬運關節機器人源頭廠家 2025-09-20

- 肇慶多刀庫加工中心 2025-09-20

- 肇慶焊接關節機器人檢修 2025-09-20

- 黑龍江水處理環保設備生產商 2025-09-20

- 湖州五軸 協作機器人廠家 2025-09-20

- 惠山區附近防滑腳踏板設備規格尺寸 2025-09-20

- Y-MELF-7.5KW-4P-B5/132 電機磨煤機油站備件售后服務 2025-09-20

- 中心出水型平旋盤品牌哪家好 2025-09-20

- 附近哪里有鐵通清整翻新操作 2025-09-20

- 青浦區國內土壤修復服務哪家好 2025-09-20

- 云南工程金屬切削機床制造 2025-09-20

- 吳江區購買CNC數控車床按需定制 2025-09-20

- 常熟燃料電池車用儲氫模擬設備推薦廠家 2025-09-20