自動縮管機操作規程

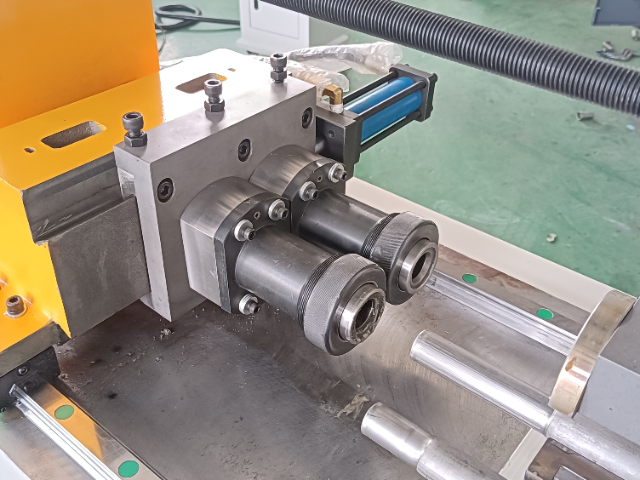

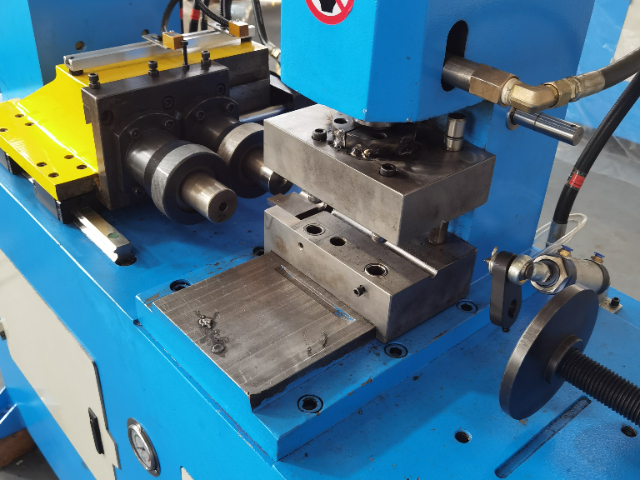

模具是縮管機的“心臟”,其設計與制造水平直接影響加工質量。模具設計需綜合考慮管材材質、管徑、壁厚及變形量等因素,通過計算機輔助設計(CAD)軟件建立三維模型,并利用有限元分析(FEA)模擬加工過程,優化模具的輪廓曲線和壓縮角度,以減少應力集中和摩擦生熱。制造方面,模具通常采用數控銑削、電火花加工(EDM)等高精度工藝,確保尺寸精度達到±0.01mm;表面處理則通過超精研磨、拋光或噴砂等工藝,將粗糙度控制在Ra0.2μm以下,以降低摩擦系數并提高模具壽命。對于特殊材質的管材(如鈦合金、高溫合金),模具還需采用涂層技術(如TiN、CrN涂層),增強耐磨性和耐腐蝕性,適應惡劣加工環境。縮管機可實現不同壁厚管材的穩定高效縮徑處理。自動縮管機操作規程

縮管機的工藝適應性體現在其對不同管材與加工需求的靈活響應。例如,針對薄壁管材,可采用低溫縮徑工藝,通過降低模具溫度減少材料回彈;對于強度高合金管,則需采用分段加熱縮徑,利用熱塑性提升材料形變能力。創新應用方面,縮管機與激光焊接技術的結合實現了管材縮徑與焊接的一體化加工,明顯縮短了生產周期;在異形管材加工中,縮管機通過定制模具可生產橢圓形、矩形等非標管材,滿足特殊設計需求。此外,縮管機在復合材料管材加工中的應用也在探索中,通過優化模具結構與壓力控制,實現金屬與塑料、碳纖維等材料的復合縮徑,為輕量化結構件制造提供新思路。杭州縮管機在線詢價縮管機在舞臺燈光設備散熱管連接加工中應用廣。

加工溫度是影響縮管機性能的重要因素之一。在高壓壓縮過程中,管材與模具的摩擦會產生大量熱量,導致材料膨脹和硬度下降,進而影響加工精度和模具壽命。溫度管理需從冷卻系統和加熱裝置兩方面入手:冷卻系統通過循環冷卻液(如水基或油基冷卻液)帶走摩擦熱量,保持模具和管材在適宜溫度范圍內;加熱裝置則用于低溫環境下的加工,通過電加熱或感應加熱方式預熱管材,減少因溫度過低導致的材料脆性斷裂。熱變形補償方面,現代縮管機采用溫度傳感器實時監測模具和管材的溫度分布,并通過控制系統動態調整壓縮參數(如壓力、速度),以補償熱膨脹引起的尺寸偏差,確保加工精度不受溫度波動影響。

隨著制造業向個性化、小批量方向發展,縮管機的定制化服務成為重要競爭力。不同行業對縮管機的需求差異明顯:例如,汽車制造需要高精度、高效率的設備以適應大規模生產;而航空航天領域則更注重設備的可靠性與材料兼容性,以處理特殊合金管材。因此,設備制造商需提供定制化解決方案,根據客戶的具體需求調整設備規格、功能模塊與加工工藝。定制化服務不只體現在硬件配置上,還包括軟件定制,如開發專門用于控制程序、集成客戶現有生產管理系統等。通過深度匹配客戶需求,縮管機能夠更好地融入客戶的生產流程,提升整體效率與產品質量,同時也為制造商開辟了差異化競爭路徑。縮管機可實現自動化連續作業,提升批量生產效率。

縮管機的傳動系統是將動力裝置產生的動力傳遞到縮徑模具的關鍵環節,它由多個傳動部件組成,如齒輪、鏈條、皮帶、聯軸器等。這些傳動部件相互配合,將動力進行合理的分配和轉換,使縮徑模具能夠按照預定的運動方式和速度對管材進行縮徑。例如,在一些縮管機中,電動機通過皮帶傳動將動力傳遞給減速機,減速機再通過齒輪傳動將高速低扭矩的動力轉換為低速高扭矩的動力,較后通過聯軸器將動力傳遞到縮徑模具的主軸上,驅動模具旋轉并對管材進行縮徑。傳動系統的設計和制造需要考慮到傳動的效率、平穩性、可靠性等因素,以減少能量損耗和傳動部件的磨損,延長設備的使用壽命。同時,傳動系統還需要具備一定的過載保護功能,以防止在縮徑過程中因管材過硬或操作不當等原因導致設備損壞。縮管機是現代管路系統實現高效、可靠連接密封的關鍵加工設備。河北碳鋼縮管機持久耐用

縮管機支持離線編程與加工路徑模擬驗證。自動縮管機操作規程

縮管機的可靠運行離不開科學的維護保養。日常維護包括清潔設備表面、檢查液壓油位與油質、潤滑運動部件等,這些操作能夠防止灰塵積累與部件磨損,延長設備壽命。定期保養則涉及更深入的檢查與調整:例如,更換液壓油濾芯以保持油液清潔,校準傳感器確保數據準確,檢查模具磨損情況并及時修復或更換。關鍵部件的維護尤為重要,如液壓系統的密封件需定期更換,防止泄漏導致壓力下降;模具表面需定期拋光,維持光潔度以避免管材劃傷。此外,操作人員的培訓也是維護保養的重要環節,正確的操作習慣能夠減少設備異常磨損,如避免在高壓下突然停機、防止模具碰撞等。通過系統化的維護保養,縮管機的使用壽命可延長至10年以上,為企業創造長期價值。自動縮管機操作規程

- 安徽切鋁機哪家好 2025-09-20

- 山東315切管機廠家排名 2025-09-20

- 上海自動切鋁機解決方案 2025-09-20

- 河北不銹鋼切管機方案報價 2025-09-20

- 河北上下料彎管機訂購 2025-09-20

- 河北伺服彎管機在線詢價 2025-09-20

- 鄭州錐度縮管機價格 2025-09-20

- 重慶錐度縮管機報價 2025-09-20

- 高精度倒角機價格實惠 2025-09-20

- 河南電動彎管機多少錢一臺 2025-09-20

- 成人失語癥康復設備哪里有 2025-09-20

- 貴州雙組分點膠機有什么特點 2025-09-20

- 湖南成型打彎有哪些 2025-09-20

- 精密噴涂霧化噴涂公司哪家好 2025-09-20

- A2FE 內藏式定量泵馬達型號查詢 2025-09-20

- 工業廢水零排經典案例 2025-09-20

- 上海風力發電電磁制動器定制 2025-09-20

- 貴州國家標準蝶閥定制 2025-09-20

- 24伏房車空調品牌 2025-09-20

- 上海差殼平衡機多少錢 2025-09-20