重慶鋼管縮管機生產商

復雜管件(如異形管、多層復合管)的加工對縮管機提出了更高要求。異形管的截面形狀多樣,包括橢圓形、矩形及多邊形等,加工時需設計專門用于模具以匹配管材輪廓,同時控制各部位的壓縮量,防止因應力集中導致開裂。多層復合管由不同材質的金屬層疊而成,各層材料的延展性差異可能導致加工過程中出現分層或波浪變形,需通過調整壓縮速度和溫度(如局部加熱)來協調變形節奏。此外,薄壁管的加工需解決管壁失穩問題,通過采用低速壓縮、內支撐模具或真空吸附等技術,減少管材在壓縮過程中的彎曲或褶皺。這些挑戰推動了縮管機向智能化方向發展,如引入有限元分析軟件模擬加工過程,提前的預測變形趨勢并優化工藝參數,從而降低試錯成本并提高成品率。縮管機支持加工過程的實時狀態監控與數據可視化。重慶鋼管縮管機生產商

液壓系統是縮管機的動力關鍵,其性能優化對提升設備效率與穩定性至關重要。傳統液壓系統采用定量泵供油,存在能耗高、噪音大等問題,優化方向之一是引入變量泵技術,通過調整泵排量實現按需供油,系統壓力與流量隨負載自動匹配,節能效果可達30%以上。另一優化方向是采用伺服電機驅動液壓泵,結合閉環控制算法,實現壓力與流量的高精度調節,響應速度較傳統系統提升50%,同時降低油溫波動對加工精度的影響。此外,液壓油清潔度管理也是關鍵,需在油箱入口安裝高精度濾油器(過濾精度≤5μm),定期檢測油液污染度等級,當污染度超過NAS1638標準9級時,需立即更換液壓油,防止雜質磨損液壓元件,延長系統使用壽命。重慶鋼管縮管機生產商縮管機普遍應用于液壓、氣動、制冷、汽車管路系統制造領域。

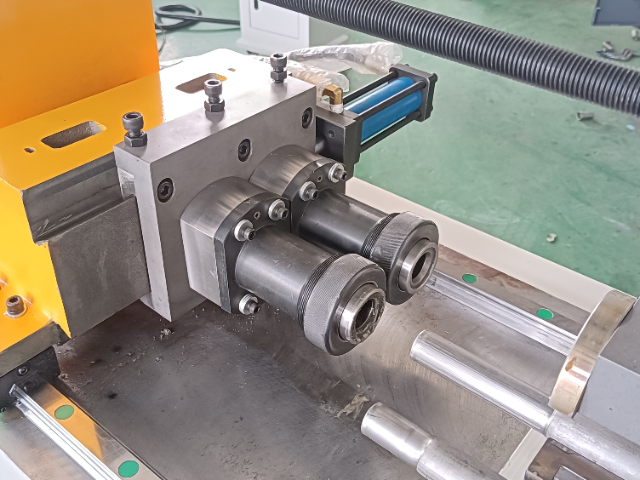

縮管機的精度控制是衡量其性能的關鍵指標。影響精度的因素包括模具磨損、液壓系統壓力波動、管材裝夾偏心等。為提升精度,現代縮管機采用多項誤差補償技術:模具磨損補償通過傳感器實時監測模具間隙,自動調整壓力參數以抵消磨損影響;液壓系統壓力補償利用比例閥實現壓力的閉環控制,確保壓力穩定性;管材裝夾偏心補償則通過激光定位系統檢測管材軸線,自動修正模具位置。此外,設備還配備溫度補償功能,針對不同環境溫度調整加工參數,避免熱脹冷縮導致的尺寸偏差。通過這些技術的綜合應用,縮管機的加工精度可穩定控制在±0.05mm以內,滿足高精度管材加工需求。

縮管機作為金屬加工領域的基礎設備,其行業地位體現在對制造業產業鏈的支撐作用。從汽車排氣管到航空航天液壓管路,從工程機械液壓油管到建筑五金裝飾管,縮管機生產的管材連接件是各類設備正常運行的關鍵部件。其制造價值不只在于設備本身的技術含量,更在于通過高精度、高效率的加工能力,推動下游了行業的產品升級與成本優化。例如,縮管機實現的無縫管路連接,提升了汽車尾氣排放系統的密封性,助力環保標準升級;其輕量化管材加工能力,則為航空航天器減重增效提供了技術保障。縮管機的存在,使金屬管材加工從粗放型向精密型轉型,成為現代制造業高質量發展的重要推動力。縮管機支持遠程軟件升級與參數在線調整。

隨著工業4.0與智能制造的推進,縮管機的技術演進聚焦于自動化、智能化與數字化三大方向。自動化方面,現代縮管機集成自動上料、定位與下料系統,通過機械臂與傳送帶的協同作業,實現無人化連續生產,大幅降低人工成本;智能化則體現在自適應控制技術的應用,設備通過傳感器實時監測壓力、位移與溫度等參數,自動調整工藝參數以應對材料波動,確保加工穩定性;數字化方面,縮管機配備人機交互界面與數據管理系統,操作人員可通過觸摸屏輸入工藝參數,設備則自動生成加工日志與質量報告,為生產追溯與工藝優化提供數據支持。此外,遠程監控與故障診斷功能的加入,使設備維護從“事后維修”轉向“預防性維護”,進一步提升了設備利用率。操作優化方面,模塊化設計成為趨勢,用戶可根據生產需求快速更換模具與夾具,縮短設備換型時間,適應多品種、小批量的生產模式。縮管機在新能源充電樁冷卻管接頭加工中需求旺盛。江蘇單工位縮管機訂購

縮管機常用于管件與接頭的壓合密封前處理工序。重慶鋼管縮管機生產商

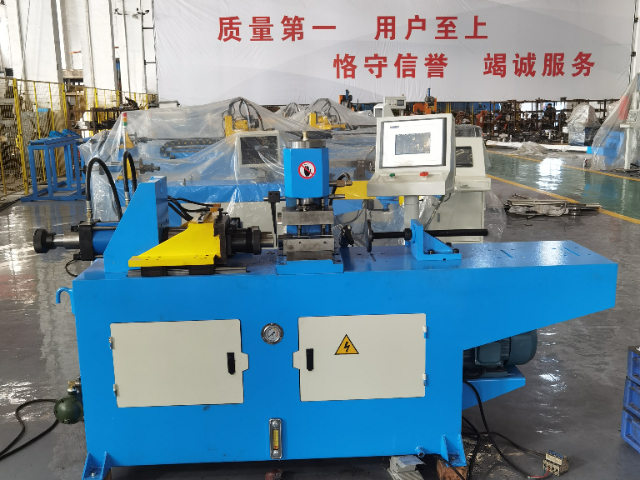

縮管機的結構設計圍繞“準確、穩定、耐用”三大關鍵目標展開。其主體框架通常采用強度高鋼材焊接而成,經過時效處理消除內應力,確保長期使用不變形。模具系統是縮管機的關鍵部件,由動模與定模組成,二者通過精密導軌實現同步運動,配合間隙控制在微米級,以避免縮徑過程中產生毛刺或偏心。液壓系統作為動力源,通過比例閥實現壓力的無級調節,既能滿足薄壁管材的輕壓縮需求,也能應對厚壁管材的強度高加工。機械傳動型縮管機則通過齒輪組與曲柄連桿機構的配合,將旋轉運動轉化為直線壓力,其優勢在于結構簡單、維護成本低,適合中小規模生產場景。無論是液壓還是機械傳動,縮管機均配備過載保護裝置,當壓力超過設定值時自動停機,防止設備損壞或安全事故。重慶鋼管縮管機生產商

- 安徽切鋁機哪家好 2025-09-20

- 山東315切管機廠家排名 2025-09-20

- 上海自動切鋁機解決方案 2025-09-20

- 河北不銹鋼切管機方案報價 2025-09-20

- 河北上下料彎管機訂購 2025-09-20

- 河北伺服彎管機在線詢價 2025-09-20

- 鄭州錐度縮管機價格 2025-09-20

- 重慶錐度縮管機報價 2025-09-20

- 高精度倒角機價格實惠 2025-09-20

- 河南電動彎管機多少錢一臺 2025-09-20

- 成人失語癥康復設備哪里有 2025-09-20

- 貴州雙組分點膠機有什么特點 2025-09-20

- 湖南成型打彎有哪些 2025-09-20

- 精密噴涂霧化噴涂公司哪家好 2025-09-20

- A2FE 內藏式定量泵馬達型號查詢 2025-09-20

- 工業廢水零排經典案例 2025-09-20

- 貴州國家標準蝶閥定制 2025-09-20

- 24伏房車空調品牌 2025-09-20

- 上海差殼平衡機多少錢 2025-09-20

- 安徽驅動器零售價 2025-09-20