半自動彎管機廠家供應

彎管機作為金屬管材加工領域的關鍵設備,其關鍵功能在于通過精確的機械動作將直管轉化為符合設計要求的彎曲形態。這一過程涉及復雜的力學原理與精密的機械結構協同作用。當金屬管材被固定在彎管機的夾模與輪模之間時,液壓或電動驅動系統會施加可控的外力,使管材在模具的約束下發生塑性變形。在此過程中,管材的中性層位置、壁厚變化以及橫截面形狀的穩定性均需通過精密的模具設計與動態參數調整來保障。彎管機的設計需充分考慮材料的彈性模量、屈服強度等力學特性,以確保彎曲后的管材既不會因過度變形而破裂,也不會因回彈效應導致角度偏差。其機械結構的穩固性是保障加工精度的前提,床身通常采用強度高合金鋼鑄造,經時效處理消除內應力,避免長期使用中的變形對加工質量產生影響。彎管機在制冷設備銅管加工中實現高效率彎曲。半自動彎管機廠家供應

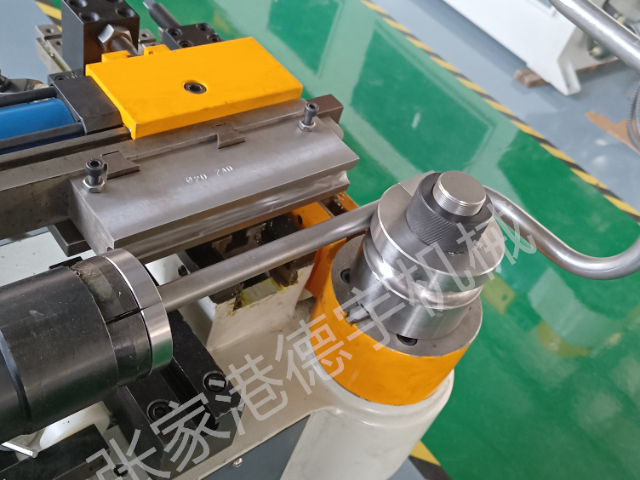

彎管機的結構設計高度集成化,通常由床身、彎曲機頭、液壓系統、電氣控制系統四大關鍵模塊構成。床身作為設備的基礎框架,采用強度高合金鋼鑄造或焊接工藝,經時效處理消除內應力,確保長期使用中不變形、不振動,為高精度彎曲提供穩定支撐。彎曲機頭是管材成形的關鍵執行部件,其內部集成夾緊裝置、導向裝置與彎曲模具,通過液壓缸或伺服電機驅動實現管材的定位、夾持與彎曲動作。液壓系統則通過高壓油泵、電磁閥與液壓缸的協同工作,將電能轉化為機械能,為管材彎曲提供可控的推力與速度,部分高級機型還配備壓力補償裝置,自動調整系統壓力以適應不同管徑與壁厚的加工需求。江蘇cnc彎管機如何選擇彎管機支持角度、長度、速度等參數的數字化設定與調整。

彎管機的模具更換便捷性是其適應多品種生產的關鍵。現代彎管機多采用快速換模系統,通過液壓或氣動裝置實現模具的快速定位與鎖緊,更換時間可縮短至幾分鐘以內。模具的標準化設計則進一步提升了更換效率,不同規格的模具采用統一的接口與安裝方式,減少了更換過程中的調整工作。此外,模具的模塊化設計也使得局部損壞的模具可快速更換損壞模塊,無需整體更換,降低了維護成本。對于一些特殊形狀的管材加工,彎管機還可配備專門用于模具,例如用于加工螺旋管的模具、用于加工異形管的模具等,滿足了不同行業的個性化需求。

彎管機作為金屬管材加工的關鍵設備,其關鍵功能是通過機械或液壓系統對管材施加外力,使其在特定模具作用下發生塑性變形,從而形成符合設計要求的彎曲形狀。這一過程涉及材料力學、模具設計與液壓控制等多學科交叉技術,需精確控制彎曲半徑、角度及管壁變形程度。其工作原理基于管材在彎曲時中性層內外側的應力差異:外側管壁受拉應力作用逐漸變薄,內側管壁受壓應力作用逐漸增厚,橫截面由圓形變為近似橢圓形。若變形量超出材料塑性極限,外側易產生裂紋,內側則可能出現起皺或塌陷,因此彎管機需通過模具設計、芯棒支撐及工藝參數優化來平衡變形應力,確保成形質量。彎管機普遍應用于汽車、航空、家具、管道工程等行業領域。

彎管機的質量檢測需覆蓋加工前、中、后全流程。加工前需檢查管材表面質量,排除裂紋、劃痕等缺陷,避免彎曲過程中缺陷擴展導致報廢;加工中需實時監測彎曲角度與半徑,通過角度編碼器或激光傳感器反饋數據,及時修正參數偏差;加工后需對成品進行多維度檢測,包括外觀檢查、尺寸測量及壓力測試。外觀檢查主要觀察管材表面是否光滑、有無裂紋或起皺;尺寸測量需使用卡尺或三坐標測量儀,驗證彎曲半徑、角度及直線段長度是否符合圖紙要求;壓力測試則通過水壓或氣壓試驗,檢查管道連接處的密封性,確保無泄漏風險。彎管機通過機械、液壓或數控方式實現高精度管材彎曲加工。鄭州伺服彎管機廠家

彎管機在裝備管路系統制造中要求高可靠性。半自動彎管機廠家供應

彎管機的模具系統是其實現高精度加工的關鍵組件。輪模、夾模、導模與芯棒的協同工作決定了管材的彎曲質量。輪模的曲面半徑直接決定彎曲半徑,其制造精度需控制在±0.05mm以內,表面粗糙度需達到Ra0.8μm以下,以避免加工過程中對管材表面造成劃傷。夾模的設計需兼顧夾緊力與管材變形控制,過大的夾緊力會導致管材表面壓痕,而夾緊力不足則可能引發管材滑動。導模的作用是在彎曲過程中對管材施加側向壓力,防止其過度變形,其安裝位置需精確到毫米級。芯棒的選用尤為關鍵,對于薄壁管材,必須采用柔性芯棒以適應彎曲時的管壁變形,而厚壁管材則可使用剛性芯棒以提供更強的支撐力。模具的材質通常選用高鉻合金鋼,經淬火處理后硬度可達HRC58-62,既保證了耐磨性,又延長了使用壽命。半自動彎管機廠家供應

- 安徽切鋁機哪家好 2025-09-20

- 上海自動切鋁機解決方案 2025-09-20

- 河北不銹鋼切管機方案報價 2025-09-20

- 河北上下料彎管機訂購 2025-09-20

- 鄭州錐度縮管機價格 2025-09-20

- 重慶錐度縮管機報價 2025-09-20

- 高精度倒角機價格實惠 2025-09-20

- 青島全自動切鋁機操作規程 2025-09-20

- 浙江新款切鋁機品牌 2025-09-20

- 浙江單頭液壓彎管機 2025-09-20

- 安徽海寶高壓冷卻循環水泵銷售價格 2025-09-20

- 黑龍江水處理環保設備生產商 2025-09-20

- 湖州五軸 協作機器人廠家 2025-09-20

- 惠山區附近防滑腳踏板設備規格尺寸 2025-09-20

- 防城港液壓三相電機批發廠家 2025-09-20

- Y-MELF-7.5KW-4P-B5/132 電機磨煤機油站備件售后服務 2025-09-20

- 杭州錫青銅螺母升降升降機多少錢 2025-09-20

- 中心出水型平旋盤品牌哪家好 2025-09-20

- 附近哪里有鐵通清整翻新操作 2025-09-20

- 青浦區國內土壤修復服務哪家好 2025-09-20