福州陶化液技術

氟鋯系陶化液是陶化液家族中的重要一員,具有獨特的性能和廣泛的應用。它基于氟鋯酸體系,能夠在金屬表面形成一層硬度較高的轉化膜。這層轉化膜不僅具有良好的耐腐蝕性,能夠有效阻止外界腐蝕介質對金屬的侵蝕,還具有較高的耐磨性,能夠提高金屬制品的使用壽命。在汽車制造行業,氟鋯系陶化液常用于汽車發動機零部件、底盤等部位的表面處理。這些零部件在使用過程中需要承受較大的摩擦和腐蝕,氟鋯系陶化液形成的轉化膜能夠為它們提供可靠的防護。此外,在一些對表面硬度要求較高的機械制造領域,氟鋯系陶化液也發揮著重要作用,能夠滿足產品對表面性能的嚴格要求。無磷納米陶化液簡化處理工序,降低應用門檻,通過成熟技術轉讓助力企業發展。福州陶化液技術

元本咨詢化工配方研究院自主研發的納米陶化液,憑借創新技術與***性能,重新定義了金屬表面處理標準。基于氟鋯酸體系的納米陶化液,借助納米材料成膜技術,精細控制膜層結構與性能,為金屬表面提供***保護。其不含磷的特性,不僅滿足環保要求,還避免了因磷排放帶來的后續處理成本。納米陶化液的酸性防銹技術,能夠有效抑制金屬氧化銹蝕,提升產品在惡劣環境下的使用壽命;同時增強涂層附著力,使涂層與金屬表面緊密結合。通過成熟技術轉讓,元本咨詢化工配方研究院將納米陶化液技術傳遞給企業,幫助企業提升產品品質,降低生產成本,增強市場競爭力。福州陶化液技術無磷納米陶化液優化生產流程,降低成本,以成熟技術轉讓助力企業搶占市場先機。

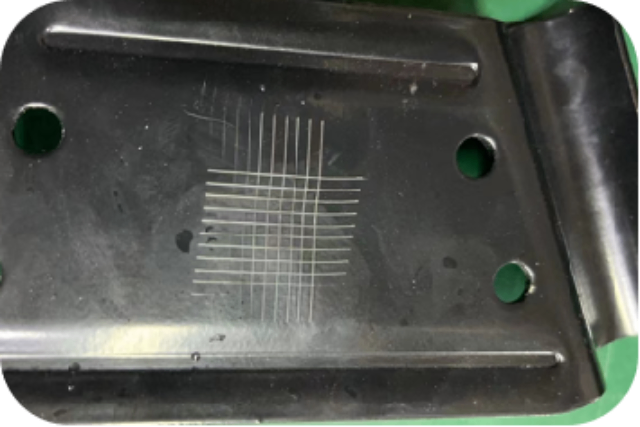

元本咨詢納米陶化液在技術轉讓中備受青睞的**優勢,在于其 “易操作、低投入” 的工藝特性。該技術采用 A 劑與 B 劑協同處理模式,A 劑通過高效稀釋(高濃縮配方降低運輸與存儲成本)、B 劑精細添加,在常溫環境下*需 8-10 分鐘即可完成處理,無需加熱設備投入,***降低能耗成本。工藝流程遵循 “脫脂 - 除銹 - 水洗 - 陶化 - 水洗 - 干燥” 的標準化路徑,對不同材質板材兼容性強(*顏色因材質略有差異),且槽液管理簡便,無需復雜 pH 調控技術,普通操作人員即可快速掌握。這種 “極簡工藝 + 高性價比” 的技術設計,讓企業在引入納米陶化液技術后,既能提升產品表面處理品質,又能通過流程優化實現降本增效。

在涂裝前處理技術發展歷程中,傳統磷化技術曾是主流。它歷經長期實踐檢驗,技術成熟度高,性能表現穩定。在眾多工業生產場景里,如汽車零部件、家電外殼等制造過程中,傳統磷化技術憑借其良好的成膜性和對金屬表面的防護作用,為產品后續涂裝提供了可靠基礎,確保了產品質量。然而,隨著環保意識的提升和相關法規的嚴格,其產品含磷這一特性成為致命短板。含磷產品在生產和使用過程中,易引發水體富營養化等環境問題,破壞生態平衡。這使得傳統磷化技術在環保要求日益提高的當下,應用受到諸多限制。許多企業為滿足環保標準,不得不尋求更環保的替代技術,傳統磷化技術也因此逐漸失去市場主導地位,面臨被新型技術取代的困境。自研納米陶化液消除槽液渾濁困擾,簡化維護流程,助力企業穩定生產、提升效率。

在處理工藝上,Yuanmoto® C985 陶化液克服了傳統工藝的諸多缺點。傳統工藝在處理過程中存在工件容易返銹的問題,這是由于傳統處理劑形成的轉化膜不夠穩定,容易受到外界環境的影響而發生破壞。而 Yuanmoto® C985 陶化液形成的轉化膜具有更高的穩定性和耐腐蝕性,能夠有效防止工件返銹。此外,傳統工藝對酸處理條件要求較為苛刻,不能過酸處理,否則會影響處理效果。而 Yuanmoto® C985 陶化液可適應更***的酸處理條件,能夠根據不同的金屬材質和處理要求,靈活調整酸處理參數,提高了工藝的靈活性。同時,傳統工藝對水質要求較高,不能使用自來水,否則會導致槽液渾濁等問題。而 Yuanmoto® C985 陶化液對水質要求不高,使用自來水也不會影響處理效果,降低了生產成本。而且,傳統工藝處理后通常需要烘干,增加了生產流程和能耗。而 Yuanmoto® C985 陶化液處理后不一定需要烘干,進一步簡化了生產工藝,提高了生產效率。自研納米陶化液以先進成膜技術,強化金屬防銹能力,提升企業產品綜合品質。福州陶化液技術

納米級成膜的陶化液不含偶聯劑,適配多元場景,為企業生產提供靈活技術方案。福州陶化液技術

元本咨詢化工配方研究院自主研發的納米陶化液技術,重新定義金屬表面前處理標準。其**在于利用納米級材料反應特性,在氟鋯酸載體上生成超薄致密防護層。該納米陶化液完全不含磷元素,環保性能優越,且突破性實現五大工藝創新:有效防止返銹、允許過酸處理、兼容自來水操作、槽液清澈穩定、流程免烘干。經處理的工件防腐蝕性能和涂層附著力均獲***提升。研究院致力于此類成熟技術轉讓,賦能客戶降低生產成本,強化市場競爭力。掌握**技術,快速實現量產,降本增效,提升企業產品競爭力。福州陶化液技術

- 菏澤鐵銹轉化劑技術 2025-09-20

- 寧波焊斑清洗劑配方組成 2025-09-20

- 金屬研磨拋光價格 2025-09-20

- 廈門深度除氟劑 2025-09-20

- 泉州高分子封閉劑化驗 2025-09-20

- 泰州金屬表面脫漆脫漆 2025-09-20

- 陽江無磷光伏板清洗 2025-09-20

- 惠州堿性壓鑄鋁清洗劑 2025-09-20

- 蘇州壓鑄鋁清洗劑組成 2025-09-20

- 溫州鋅系磷化液供應商 2025-09-20

- 普陀區公司保潔外包 2025-09-20

- 重慶回收大概費用 2025-09-20

- 隧道裂縫檢測機器人廠家 2025-09-20

- 福州智能客服軟件 2025-09-20

- 浙江運營電商倉儲服務銷售電話 2025-09-20

- 上海智能化房屋檢測鑒定便捷 2025-09-20

- 南京宣傳策劃與社區服務投標書制作代做 2025-09-20

- 江寧區房產經紀答疑解惑 2025-09-20

- 嘉定區品牌網站開發熱線 2025-09-20

- 龍湖區哪里短期工客服電話 2025-09-20