西藏高線軋機軸承型號表

高線軋機軸承的貝氏體等溫淬火鋼應用:貝氏體等溫淬火鋼憑借獨特的顯微組織和優異的綜合力學性能,成為高線軋機軸承材料的新選擇。通過特殊的等溫淬火工藝,使鋼在奧氏體化后迅速冷卻至貝氏體轉變溫度區間(250 - 400℃),并在此溫度下保溫一定時間,獲得下貝氏體組織。這種組織具有強度高、高韌性和良好的耐磨性,其抗拉強度可達 1800 - 2000MPa,沖擊韌性值達到 60 - 80J/cm2 。在高線軋機的粗軋階段,采用貝氏體等溫淬火鋼制造的軸承,面對劇烈的沖擊載荷和交變應力,其疲勞裂紋擴展速率比傳統淬火回火鋼軸承降低 50% 以上。實際應用數據顯示,某鋼鐵廠在粗軋機座更換該材質軸承后,軸承平均使用壽命從 6 個月延長至 14 個月,大幅減少了設備停機檢修時間,提升了粗軋工序的連續性和生產效率。高線軋機軸承的安裝后的對中復查,確保長期穩定運行。西藏高線軋機軸承型號表

高線軋機軸承的軋制工藝 - 潤滑參數協同優化:高線軋機軸承的軋制工藝 - 潤滑參數協同優化,通過建立關聯模型提升軸承性能。采集不同軋制速度、壓下量、溫度等工藝參數下的軸承運行數據,結合潤滑油流量、壓力、黏度等潤滑參數,利用大數據分析和機器學習算法建立協同優化模型。研究發現,在高速軋制時,適當提高潤滑油噴射壓力和降低黏度可減少軸承磨損。某高線軋機生產線應用優化模型后,潤滑油消耗量降低 60%,軸承磨損量減少 55%,同時保證了不同軋制工況下軸承的良好潤滑,提高了設備運行效率和可靠性,降低了生產成本。薄壁高線軋機軸承廠家高線軋機軸承的安裝時的校準操作,確保安裝精度。

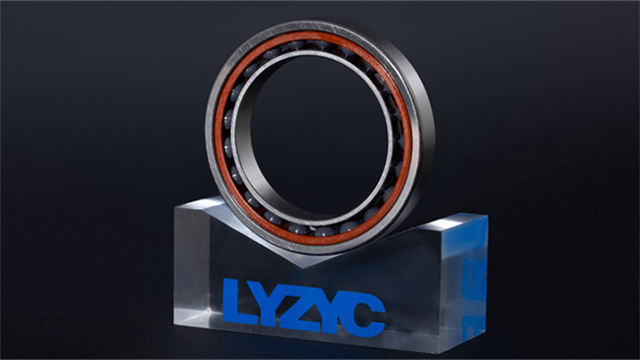

高線軋機軸承的快換式集成化模塊設計:快換式集成化模塊設計大幅提升高線軋機軸承維護效率。將軸承設計為包含套圈、滾動體、保持架、密封組件、潤滑系統與溫度傳感器的集成化模塊,各部件采用標準化接口與快速連接結構。當軸承出現故障時,操作人員可使用專門工具在 20 分鐘內完成整個模塊更換,相比傳統軸承更換時間縮短 90%。集成化模塊設計便于生產制造質量控制,不同模塊可根據需求單獨升級優化。在某高線軋機檢修過程中,采用該設計后,單次檢修時間減少 90%,提高生產線利用率,降低停機損失,同時方便設備管理與維護。

高線軋機軸承的自適應變剛度阻尼支撐系統:自適應變剛度阻尼支撐系統通過實時調整支撐剛度和阻尼,提高高線軋機軸承的動態性能。系統采用磁流變彈性體(MRE)作為支撐材料,MRE 在磁場作用下可快速改變剛度和阻尼特性。通過安裝在軸承座上的加速度傳感器實時監測軸承的振動信號,根據振動頻率和幅值的變化,控制系統調節磁場強度,使 MRE 的剛度和阻尼自適應調整。在高線軋機的精軋機組應用中,當軋機出現振動異常時,該系統能在 100ms 內調整支撐參數,有效抑制振動,使軸承振動幅值降低 60% 以上,保證了精軋過程的穩定性,提高了產品的表面質量和尺寸精度,同時減少了軸承因振動導致的疲勞損傷,延長了軸承使用壽命。高線軋機軸承的安裝壓力調節裝置,防止安裝異常。

高線軋機軸承的振動 - 聲發射 - 油液多參數融合診斷技術,通過整合多種監測手段實現準確故障預判。振動監測捕捉軸承運行中的異常振動頻率,聲發射技術檢測內部缺陷產生的彈性波,油液分析則通過檢測磨損顆粒和理化指標判斷磨損狀態。利用深度學習算法建立融合診斷模型,將三類數據特征進行交叉分析。在實際應用中,該技術成功提前 6 個月發現軸承滾道的早期疲勞裂紋,相比單一監測方法,故障診斷準確率從 83% 提升至 98%。某鋼鐵企業采用該技術后,避免了多起因軸承故障導致的生產線停機事故,減少經濟損失超 1200 萬元。高線軋機軸承的抗氧化處理,使其在高溫環境更耐用。西藏高線軋機軸承型號表

高線軋機軸承的游隙準確調整,適配不同軋制工藝。西藏高線軋機軸承型號表

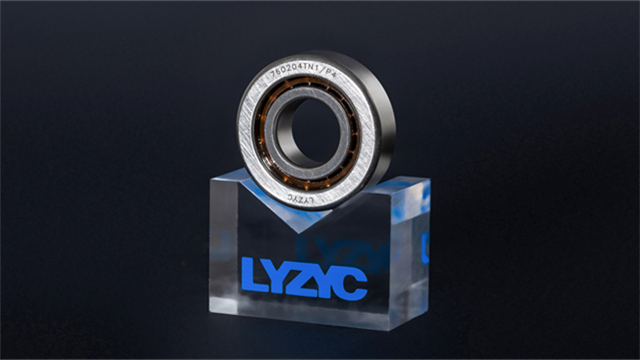

高線軋機軸承的二硫化鉬 - 石墨烯復合涂層技術:二硫化鉬 - 石墨烯復合涂層技術通過協同效應提升軸承表面性能。采用化學氣相沉積(CVD)與物理性氣相沉積(PVD)相結合的工藝,先在軸承滾道表面沉積一層石墨烯(厚度約 1 - 3nm)作為底層,利用其高導熱性快速散熱;再在石墨烯層上沉積二硫化鉬(MoS?)納米片,形成厚度約 800nm 的復合涂層。石墨烯增強了涂層與基體的結合力,MoS?提供優異的潤滑性能。經處理后,涂層摩擦系數低至 0.006,耐磨性比未處理軸承提高 8 倍。在高線軋機飛剪機軸承應用中,該復合涂層使軸承在頻繁啟停工況下,表面磨損量減少 82%,使用壽命延長 3.5 倍,降低了設備維護頻率和維修成本。西藏高線軋機軸承型號表

- 江西高線軋機軸承國家標準 2025-09-21

- 北京浮動軸承預緊力標準 2025-09-21

- 甘肅高速電機軸承國家標準 2025-09-21

- 貴州高線軋機軸承型號表 2025-09-21

- 河南低溫軸承廠家供應 2025-09-21

- 浮動軸承規格型號 2025-09-21

- 廣西渦輪浮動軸承 2025-09-21

- 貴州真空泵軸承經銷商 2025-09-21

- 西藏高速電機軸承安裝方式 2025-09-20

- 浙江真空泵軸承制造 2025-09-20

- 江蘇工業離心機價格 2025-09-21

- 浙江整套自動清洗凈化設備發展 2025-09-21

- 整套數碼快印有幾種 2025-09-21

- 中山本地中央空調系統推薦廠家 2025-09-21

- 長寧區本地多功能熱壓機現貨 2025-09-21

- 楊浦區便捷式多功能熱壓機直銷價 2025-09-21

- 常州鎖螺絲機供應商 2025-09-21

- 松江區廚房設備維修 2025-09-21

- 大功率切割激光切割加工中厚板切割 2025-09-21

- 中國香港防倒灌止回閥安裝 2025-09-21