機(jī)器人粉末冶金廠

在粉末冶金MIM的注射成型階段,工藝參數(shù)的控制至關(guān)重要。注射溫度、注射速度、注射壓力、保壓壓力和保壓時(shí)間等都需要進(jìn)行精密優(yōu)化。溫度過低會(huì)導(dǎo)致喂料流動(dòng)性差,充模不滿;溫度過高則可能引起粘結(jié)劑組分降解。注射速度和壓力影響喂料的充模模式和型腔內(nèi)氣體的排出,不當(dāng)?shù)脑O(shè)置會(huì)導(dǎo)致短射、氣穴或熔接痕等缺陷。保壓階段則用于補(bǔ)償喂料冷卻收縮,防止縮痕產(chǎn)生。這些參數(shù)的精細(xì)化調(diào)試是MIM粉末冶金技術(shù)實(shí)現(xiàn)高良品率的主要技能,依賴于豐富的經(jīng)驗(yàn)和可能的過程模擬分析。粉末冶金很多時(shí)候用于汽車零部件生產(chǎn)。機(jī)器人粉末冶金廠

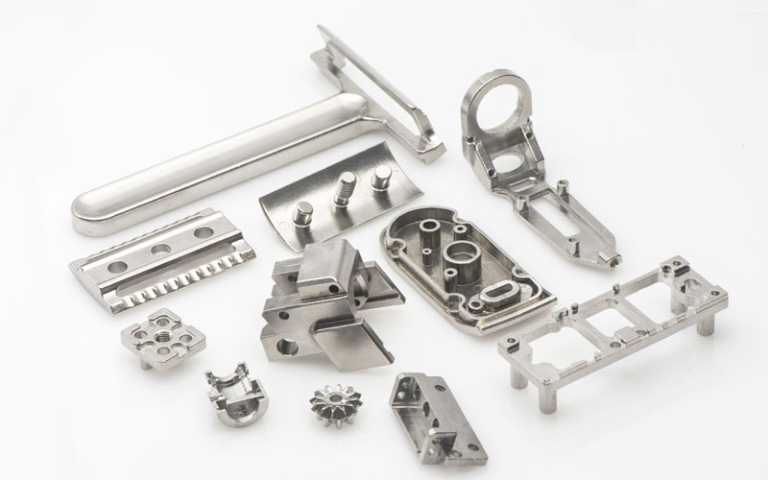

與傳統(tǒng)機(jī)加工、鑄造、鍛造工藝相比,粉末冶金具有明顯優(yōu)勢(shì)。機(jī)加工雖然精度高,但材料浪費(fèi)嚴(yán)重;鑄造適合大件,但難以保證復(fù)雜小零件的精度;鍛造則多用于強(qiáng)度要求高的部件,但對(duì)形狀設(shè)計(jì)有限制。粉末冶金則可以以接近要求尺寸的方式一次成形復(fù)雜結(jié)構(gòu),材料利用率超過95%,批量一致性也更高。此外,粉末冶金MIM工藝能輕松制造微米級(jí)特征件,這些都是傳統(tǒng)方法難以實(shí)現(xiàn)的。缺點(diǎn)在于工藝成本相對(duì)較高、適用范圍受限于零件尺寸和材料特性。但隨著粉末價(jià)格下降和工藝設(shè)備國產(chǎn)化,粉末冶金正在以更快速度替代部分傳統(tǒng)工藝。鋁合金粉末冶金廠家粉末冶金行業(yè)正在加速自動(dòng)化與智能化。

粉末冶金MIM技術(shù)的成本構(gòu)成中,模具費(fèi)占據(jù)了初始投入的很大一部分。由于需要成型極其復(fù)雜的結(jié)構(gòu),MIM模具通常由多塊模仁、滑塊、斜頂?shù)染軜?gòu)件組成,設(shè)計(jì)復(fù)雜,加工精度要求極高(通常為微米級(jí)),并使用高級(jí)模具鋼(如H13)制造,其使用壽命、冷卻系統(tǒng)設(shè)計(jì)和排氣設(shè)計(jì)都至關(guān)重要,這使得其單套模具的成本遠(yuǎn)高于傳統(tǒng)粉末冶金的壓模。但這筆初始投資會(huì)被巨額的生產(chǎn)數(shù)量所分?jǐn)偅虼嗽摲勰┮苯鸸に囂貏e適合大批量生產(chǎn),產(chǎn)量越大,單件成本中模具的占比就越低,經(jīng)濟(jì)性就越發(fā)凸顯。

粉末冶金MIM產(chǎn)品的力學(xué)性能各方面評(píng)估是驗(yàn)證其能否滿足苛刻應(yīng)用要求的關(guān)鍵環(huán)節(jié),遠(yuǎn)不止于簡(jiǎn)單的硬度測(cè)試。除了常規(guī)的室溫拉伸強(qiáng)度、屈服強(qiáng)度和延伸率測(cè)試外,對(duì)于許多在動(dòng)態(tài)載荷、高頻振動(dòng)或溫度循環(huán)環(huán)境下工作的結(jié)構(gòu)件,高周疲勞性能和沖擊韌性是至關(guān)重要的考核指標(biāo)。得益于其高密度(通常>96%理論密度)和均勻細(xì)小的顯微組織(避免了傳統(tǒng)鑄造的偏析和粗大晶粒),MIM零件的疲勞性能通常會(huì)優(yōu)于鑄件,并可接近甚至達(dá)到同級(jí)鍛件的水平。為了進(jìn)一步提升其機(jī)械性能,尤其是疲勞強(qiáng)度,通常會(huì)采用優(yōu)化燒結(jié)工藝(如采用超固相線燒結(jié)以極大化致密度)和進(jìn)行各種后續(xù)熱處理(如對(duì)17-4PH不銹鋼進(jìn)行H900時(shí)效硬化處理以提升強(qiáng)度,對(duì)4140鋼進(jìn)行淬火+回火,或?qū)Ρ砻孢M(jìn)行滲氮、氮碳共滲處理以增強(qiáng)表面硬度和耐磨性,同時(shí)在表面引入壓應(yīng)力以提高疲勞壽命)。這些深入的性能優(yōu)化與驗(yàn)證工作,是確保該粉末冶金技術(shù)產(chǎn)品能夠在汽車發(fā)動(dòng)機(jī)、航空航天作動(dòng)系統(tǒng)等安全關(guān)鍵領(lǐng)域獲得信任并廣泛應(yīng)用的根本基礎(chǔ)。粉末冶金MIM工藝材料利用率高,符合綠色制造理念。

粉末冶金MIM零件的燒結(jié)致密化過程是一個(gè)復(fù)雜的物理化學(xué)過程,其驅(qū)動(dòng)力是粉末體系表面能的降低。在高溫下,原子獲得足夠的能量進(jìn)行擴(kuò)散,物質(zhì)通過表面擴(kuò)散、晶界擴(kuò)散、體積擴(kuò)散和塑性流動(dòng)等多種途徑從顆粒接觸點(diǎn)向頸部遷移,使頸部逐漸長(zhǎng)大,孔隙逐漸球化并縮小。孔隙被孤立并消除,達(dá)到致密化。燒結(jié)曲線(升溫速率、燒結(jié)溫度、保溫時(shí)間)和燒結(jié)氣氛(真空度、氣體純度)必須根據(jù)材料特性精確設(shè)定,以控制晶粒長(zhǎng)大并獲得理想的顯微組織和力學(xué)性能,這是MIM粉末冶金技術(shù)的科學(xué)精髓所在。粉末冶金產(chǎn)品尺寸精度可達(dá)±0.3%以內(nèi)。清遠(yuǎn)醫(yī)療粉末冶金

粉末冶金為醫(yī)療器械提供批量化的精密手術(shù)器械零件。機(jī)器人粉末冶金廠

粉末冶金MIM零件在燒結(jié)后通常需要表面處理,以滿足不同應(yīng)用的性能與美觀要求。常見方法包括噴砂、拋光、電鍍、PVD鍍膜、氮化、滲碳等。例如,消費(fèi)電子零件通過PVD可實(shí)現(xiàn)耐磨與美觀兼顧;汽車齒輪則需滲碳淬火以增強(qiáng)表面硬度;醫(yī)療鈦合金零件則采用陽極氧化以提升耐腐蝕性與生物相容性。粉末冶金的后處理不僅是性能提升的必要手段,也是市場(chǎng)差異化競(jìng)爭(zhēng)的關(guān)鍵。隨著技術(shù)進(jìn)步,激光表面改性、等離子處理等新技術(shù)逐漸引入粉末冶金領(lǐng)域,使零件的功能性與可靠性不斷增強(qiáng)機(jī)器人粉末冶金廠

深圳市伊比精密科技有限公司匯集了大量的優(yōu)秀人才,集企業(yè)奇思,創(chuàng)經(jīng)濟(jì)奇跡,一群有夢(mèng)想有朝氣的團(tuán)隊(duì)不斷在前進(jìn)的道路上開創(chuàng)新天地,繪畫新藍(lán)圖,在廣東省等地區(qū)的機(jī)械及行業(yè)設(shè)備中始終保持良好的信譽(yù),信奉著“爭(zhēng)取每一個(gè)客戶不容易,失去每一個(gè)用戶很簡(jiǎn)單”的理念,市場(chǎng)是企業(yè)的方向,質(zhì)量是企業(yè)的生命,在公司有效方針的領(lǐng)導(dǎo)下,全體上下,團(tuán)結(jié)一致,共同進(jìn)退,**協(xié)力把各方面工作做得更好,努力開創(chuàng)工作的新局面,公司的新高度,未來深圳市伊比精密科技供應(yīng)和您一起奔向更美好的未來,即使現(xiàn)在有一點(diǎn)小小的成績(jī),也不足以驕傲,過去的種種都已成為昨日我們只有總結(jié)經(jīng)驗(yàn),才能繼續(xù)上路,讓我們一起點(diǎn)燃新的希望,放飛新的夢(mèng)想!

- 天津鎢鋼粉末冶金 2025-09-20

- 天津粉末冶金配件 2025-09-20

- 湛江鎖粉末冶金 2025-09-20

- 四川智能家具粉末冶金 2025-09-20

- 316粉末冶金優(yōu)勢(shì) 2025-09-20

- 肇慶醫(yī)療粉末冶金 2025-09-20

- 山東全國粉末冶金 2025-09-20

- 鎖具粉末冶金有多少 2025-09-20

- 河源鎢鋼粉末冶金 2025-09-20

- 大型粉末冶金廠家 2025-09-20

- 安徽海寶高壓冷卻循環(huán)水泵銷售價(jià)格 2025-09-20

- 黑龍江水處理環(huán)保設(shè)備生產(chǎn)商 2025-09-20

- 湖州五軸 協(xié)作機(jī)器人廠家 2025-09-20

- 惠山區(qū)附近防滑腳踏板設(shè)備規(guī)格尺寸 2025-09-20

- 防城港液壓三相電機(jī)批發(fā)廠家 2025-09-20

- Y-MELF-7.5KW-4P-B5/132 電機(jī)磨煤機(jī)油站備件售后服務(wù) 2025-09-20

- 杭州錫青銅螺母升降升降機(jī)多少錢 2025-09-20

- 中心出水型平旋盤品牌哪家好 2025-09-20

- 附近哪里有鐵通清整翻新操作 2025-09-20

- 青浦區(qū)國內(nèi)土壤修復(fù)服務(wù)哪家好 2025-09-20