山西高靜壓變送器供應商

在風電、軌道交通、工程機械等動態場景中,機械振動與沖擊會通過兩種機制破壞變送器精度:傳感器結構損傷與信號干擾。振動可能導致傳感器內部敏感元件(如應變片、壓電晶體)的微小形變,改變其固有頻率與輸出特性。例如,某風電齒輪箱振動加速度達5g時,未采用抗振設計的壓力變送器輸出信號波動幅度超過±2%FS,而抗振型產品通過優化結構(如磁懸浮減震、橡膠阻尼)可將波動控制在±0.1%FS以內。此外,振動還可能通過電磁耦合干擾變送器的模擬信號傳輸,導致數據跳變。某地鐵隧道監測項目中,因未對振動環境下的液位變送器進行屏蔽處理,信號傳輸線感應出的干擾電壓達0.5V,遠超4-20mA信號的允許誤差范圍(±0.08mA)。參考其他用戶的評價和使用經驗,有助于更準確地選擇適合自己需求的變送器。山西高靜壓變送器供應商

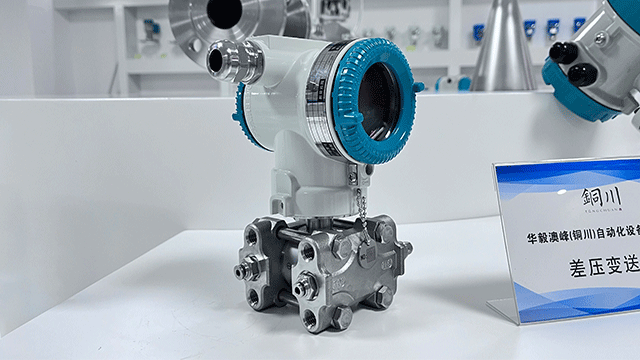

變送器

安裝工藝的規范性直接影響變送器的密封性、抗震性及信號傳輸質量。例如,壓力變送器與管道連接時,需使用與管徑匹配的接頭,并控制擰緊扭矩(通常為20-30N·m),過緊可能導致傳感器膜片變形,過松則引發介質泄漏;某化工企業因接頭扭矩超標,導致壓力變送器膜片破裂,介質噴出造成人員受傷。此外,電纜敷設需遠離動力線(間距≥30cm),并采用屏蔽雙絞線,某汽車測試臺架項目中,因信號線與電機動力線并行敷設,電磁干擾導致轉速變送器輸出值波動±10%。安裝后需進行的氣密性測試(如壓力變送器打壓至1.5倍量程,保壓10分鐘無泄漏)和信號校準(如溫度變送器用標準源驗證輸出精度)。重慶高靜壓變送器型號更換變送器的傳感器時,需選擇與原型號匹配的產品,并按照正確的方法進行安裝。

傳感器輸出的原始信號往往微弱且易受干擾,需通過信號調理電路進行放大、濾波與線性化處理。例如,壓阻式壓力傳感器的輸出信號可能只為毫伏級,需經儀表放大器提升至伏特級,再通過ADC(模數轉換器)轉換為數字信號。這一過程中,溫度補償算法是關鍵——傳感器特性會隨環境溫度漂移,需通過內置溫度傳感器采集數據,并利用微處理器(MCU)運行補償模型,消除非線性誤差。現代變送器普遍采用16位或更高精度的ADC,配合數字濾波技術,可將測量誤差控制在±0.1%以內。對于需要長距離傳輸的場景,4-20mA電流信號因其抗干擾能力強、傳輸距離遠(可達1000米)成為行業標配,而數字通信協議則進一步實現了雙向數據交互與設備診斷。

在工業自動化、能源監測、環境控制等場景中,變送器作為連接物理世界與數字系統的“橋梁”,其安裝質量直接決定了測量數據的準確性、系統控制的穩定性及設備的使用壽命。然而,實際安裝過程中,因忽視環境匹配、工藝規范或細節處理,常導致測量誤差超標、設備頻繁故障甚至生產事故。例如,某化工企業因壓力變送器安裝傾斜導致零點偏移,引發反應釜超壓報警;某風電場因溫度變送器未防雷擊,導致傳感器燒毀造成停機損失。本文將從安裝環境、位置選擇、工藝規范、防干擾措施等八大維度,系統梳理變送器安裝的重要注意事項,為企業規避風險、提升測量可靠性提供實踐指南。森林防火監測,變送器及時反饋煙霧濃度信息。

為應對復雜工況下的精度挑戰,變送器技術正向智能化、自適應化方向演進。新一代產品通過集成多傳感器融合(如溫度、壓力、振動傳感器)、AI算法(如神經網絡補償)與邊緣計算,可實時監測環境參數并動態調整測量模型,將溫度、振動等干擾因素的影響降低90%以上。例如,某型智能壓力變送器內置溫度傳感器與補償算法,在-40℃至125℃范圍內可將溫度誤差控制在±0.01%FS/℃;另一款抗振型流量變送器通過機器學習分析振動頻譜,自動濾除干擾信號,輸出穩定性提升5倍。隨著5G與數字孿生技術的普及,未來變送器將具備自診斷、自校準能力,進一步突破傳統精度極限,推動工業測量進入“零誤差”時代。水質檢測時,變送器精確反饋酸堿度數值。山東投入式變送器

電梯運行過程,變送器確保位移測量無誤。山西高靜壓變送器供應商

在現代工業與智能化生活中,變送器作為連接物理世界與數字系統的重要設備,其類型正隨著技術進步與應用場景的拓展而日益豐富。從傳統的壓力、溫度變送器,到新興的多參數集成與無線智能變送器,不同類型的產品通過差異化設計,滿足了能源、化工、醫療、農業等領域的精確測量需求。變送器的分類方式多樣,既可按測量參數劃分為壓力、溫度、流量等類型,也可依據輸出信號分為模擬與數字變送器,或按結構特點區分為一體式與分體式。本文將從應用很普遍的幾大類別出發,解析變送器的技術特性與典型場景,揭示其如何通過專業化分工推動各行業數字化轉型。山西高靜壓變送器供應商

- 渦街流量計廠家報價 2025-09-21

- 上海差壓變送器價格多少 2025-09-20

- 浙江水流量計選型 2025-09-20

- 淮安傳感器報價 2025-09-20

- 廣州超聲波流量計哪家好 2025-09-20

- 北京固體粉塵流量計 2025-09-20

- 江蘇質量流量計選型 2025-09-20

- 山西管道流量計選型 2025-09-20

- 深圳物位計生產企業 2025-09-20

- 漢中傳感器推薦廠家 2025-09-20

- 寧波智能VOC紅外熱成像儀 2025-09-21

- 江蘇SD-JDJ200-01信號測量與控制模組降價 2025-09-21

- 南京專業高純鍺伽瑪能譜儀規格型號 2025-09-21

- 姑蘇區本地硬度計工廠直銷 2025-09-21

- 貴州72串鋰電池均衡儀價格 2025-09-21

- 南京高精度位移傳感器定制 2025-09-21

- 蘇州電子測量儀器推薦廠家 2025-09-21

- 廣東進口三坐標定做 2025-09-21

- 淮安模擬輸出(4-20mA)溫度傳感器報價 2025-09-21

- 上海安全閥代理 2025-09-21