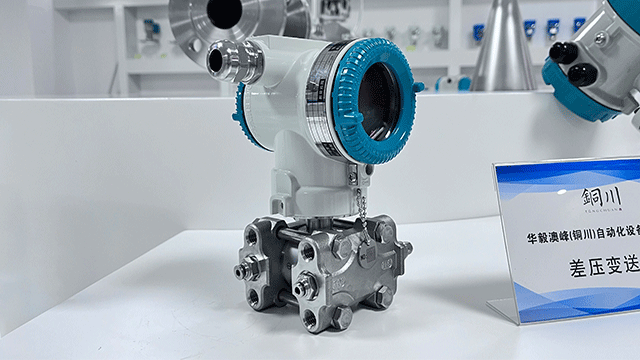

寧夏柱狀壓力變送器

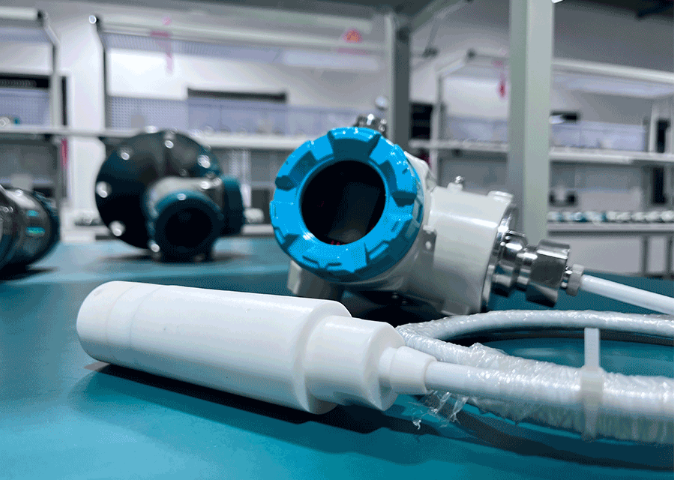

變送器的應用已突破傳統工業邊界,滲透至智慧城市、新能源、醫療健康等領域。在智慧建筑中,溫濕度變送器與空調系統聯動,實現能耗優化;在光伏電站,光照強度變送器配合追蹤支架,提升發電效率;在醫療設備中,壓力變送器用于監測呼吸機氣道壓力,確保患者安全。隨著AI技術融合,部分變送器開始具備邊緣計算能力,例如通過內置算法對振動信號進行頻譜分析,提前預警設備故障。未來,隨著5G與量子傳感技術的發展,變送器將向更高精度、更低功耗、更小體積的方向演進,成為工業數字化轉型的“基石”之一。變送器通過先進的傳感技術,能快速響應物理量的微小變化并實時傳輸信號。寧夏柱狀壓力變送器

變送器

溫度變送器通過將熱信號轉化為電信號,為工業加熱、冷卻及恒溫系統提供精確控制依據。其傳感器類型主要包括熱電偶與熱電阻(RTD):熱電偶基于塞貝克效應,通過兩種金屬接點溫差產生電壓,測量范圍廣(-200℃~1800℃),但精度較低(±0.5℃);熱電阻則利用鉑、銅等金屬電阻隨溫度變化的特性,精度可達±0.1℃,但測量上限較低(通常≤600℃)。現代溫度變送器普遍集成信號調理與線性化電路,消除傳感器非線性誤差,并支持HART、Profibus等數字通信協議,實現遠程校準與故障診斷。在半導體制造中,很低溫變送器可監測-196℃的液氮環境,確保晶圓加工溫度穩定性,產品良率提升15%以上。江西電容式差壓變送器對比不同品牌變送器的性能指標,如精度、穩定性等,選擇性價比很高的產品。

隨著使用時間延長,變送器的重要元件(如傳感器、密封圈、電子芯片)會因磨損、疲勞或化學變化逐漸老化,導致精度下降。例如,壓阻式壓力傳感器的硅膜片在長期應力作用下可能發生蠕變,使其靈敏度逐年降低0.1%-0.3%FS;密封圈在高溫高壓環境下可能長久變形,引發介質泄漏或壓力傳遞誤差。某化工企業連續運行5年的溫度變送器,因熱電偶絲氧化導致測量值比實際值偏低3℃,后通過更換傳感器恢復精度。此外,校準周期過長會放大元件老化誤差。某電力公司未對運行3年的流量變送器進行校準,其累計誤差達±2.5%FS,遠超初始精度(±0.5%FS),后通過縮短校準周期至1年解決該問題。

變送器長期暴露在工業環境中,易因介質殘留、粉塵堆積或腐蝕性物質附著導致性能下降。例如,壓力變送器的取壓口若被油污或固體顆粒堵塞,會引發測量滯后或零點漂移;某食品加工廠因未清理液位變送器表面的糖漿殘留,導致傳感器膜片粘連,測量值比實際液位低20%。維護時需根據介質類型選擇清潔方式:液體介質可用無腐蝕性溶劑(如酒精)擦拭接口,氣體介質需用壓縮空氣吹掃取壓管,粉塵環境需定期用軟毛刷清理外殼縫隙。某鋼鐵廠通過建立“每班次吹掃、每周深度清潔”制度,將壓力變送器的故障率從每月3次降至0.5次。變送器在環境監測站,精確測量氣體濃度。

變送器的測量精度會隨使用時間、環境變化或元件老化逐漸衰減,需通過定期校準確保輸出信號與實際值一致。例如,溫度變送器的熱電偶或熱電阻若未校準,可能導致顯示值與實際溫度偏差±2℃以上;某制藥企業因未校準流量變送器,導致反應釜投料量誤差超標,批次產品不合格率上升15%。校準周期需結合設備等級與使用場景確定:A級精度變送器建議每6個月校準一次,B級精度可延長至1年;高溫、高壓或強腐蝕環境需縮短周期至3個月。校準工具需選用經計量認證的標準源(如壓力校驗儀、溫度干井爐),并記錄校準數據形成追溯檔案。變送器的防護等級也是一個重要選型因素,IP65以上的防護等級可適應較惡劣的環境。新疆投入式變送器型號

變送器能夠適應寬范圍的輸入信號,滿足不同工況下的測量需求。寧夏柱狀壓力變送器

變送器的安裝位置需直接反映被測介質的真實狀態,避免因位置偏差導致測量滯后或失真。以壓力變送器為例,測量液體壓力時,取壓口應位于管道水平中心線以下,防止氣體積聚;測量氣體壓力時,取壓口需高于管道,避免液滴進入。某水處理廠因將液位變送器安裝在水池側壁中部,而非底部中心,導致測量值比實際液位低0.5米,引發水泵空轉。此外,流量變送器需安裝在直管段長度≥10倍管徑的上游和5倍管徑的下游,以消除湍流干擾;某熱電廠未遵循該原則,導致渦輪流量計測量值波動幅度達±8%,遠超允許誤差(±2%)。寧夏柱狀壓力變送器

- 上海差壓變送器價格多少 2025-09-20

- 淮安傳感器報價 2025-09-20

- 北京固體粉塵流量計 2025-09-20

- 山西管道流量計選型 2025-09-20

- 深圳物位計生產企業 2025-09-20

- 漢中傳感器推薦廠家 2025-09-20

- 北京設備級壓力變送器價格多少 2025-09-20

- 深圳清水罐液位計哪家好 2025-09-20

- 真空壓力傳感器 2025-09-20

- 隴南傳感器推薦 2025-09-20

- 物流倉儲稱重系統定制電話 2025-09-20

- 如東放心選光學膜銷售價格 2025-09-20

- 北京自動檢重機上門服務 2025-09-20

- 青浦區優勢電壓表銷售方法 2025-09-20

- 江蘇高頻集成RFID讀寫器方案 2025-09-20

- 四川中紅外濾光片透鏡 2025-09-20

- 江西汽車維保鋰電池放電儀 2025-09-20

- 紫外光穩定性漫反射目標板應用 2025-09-20

- 單晶硅壓力變送器廠家 2025-09-20

- Keysight相干光通信任意波形發生器M8195A報價 2025-09-20