江陰全自動玻璃纖維瓦楞機設備

現代設備更配備了智能膠量控制系統,根據基材厚度和運行速度自動調節浸膠量,膠料回收率可達95%以上,既降低了生產成本,又減少了VOCs排放。控制系統的演進反映了設備智能化的發展軌跡。早期設備采用繼電器控制實現基本動作,而當前主流機型已普遍應用PLC(可編程邏輯控制器)結合觸摸屏的控制方案,可精確設定生產速度、溫度等參數。機型更引入工業互聯網技術,通過傳感器實時采集成型溫度、壓力等關鍵數據,結合AI算法實現閉環控制,使產品合格率穩定在99%以上。成品轉輪包裝前進行徹底清潔,去除所有生產殘留物。江陰全自動玻璃纖維瓦楞機設備

智能材料集成是玻璃纖維瓦楞制品的前沿發展方向。研究人員在瓦楞板成型過程中嵌入光纖光柵傳感器,實現對結構應變、溫度的實時監測。某大型橋梁的加固工程中,采用這種智能玻璃纖維瓦楞板作為體外預應力加固件,不僅提供結構補強(承載力提升30%),還能通過傳感器網絡預警潛在的結構損傷。測試數據顯示,傳感器的測量精度可達±5με,完全滿足結構健康監測的要求。回收利用技術的進步為玻璃纖維瓦楞制品的可持續發展提供了保障。機械回收工藝通過破碎、清洗和分離,可將廢棄瓦楞板加工成短切纖維,用于生產再生GFRP材料,拉伸強度保持率達70%以上。化學回收法則通過超臨界流體技術溶解樹脂基體,回收的長纖維可重新用于3D打印線材,實現材料的閉環循環。某歐洲復合材料企業的實踐表明,采用回收玻璃纖維生產的瓦楞板,成本降低25%,而碳足跡減少40%,為行業樹立了循環經濟的典范。江陰全自動玻璃纖維瓦楞機直銷陶瓷纖維在制作蜂窩模塊。

玻璃纖維瓦楞制品作為復合材料結構化應用的典范,正以其獨特的力學性能與材料特性重塑多個行業的技術標準。從建筑采光到廢氣治理,從高速列車到 3D 打印構件,這種由玻璃纖維與樹脂復合而成的瓦楞結構材料,通過特用瓦楞機的精密加工,實現了強度、重量與耐候性的完美平衡。建筑領域是玻璃纖維瓦楞制品應用較成熟的市場,其發展軌跡清晰展現了材料從功能替代到性能突破的演進過程。FRP(玻璃纖維增強聚酯)采光板作為代表性產品,已形成完整的技術標準與應用體系,在工業與民用建筑中實現了對傳統玻璃和塑料板材的全方面超越。

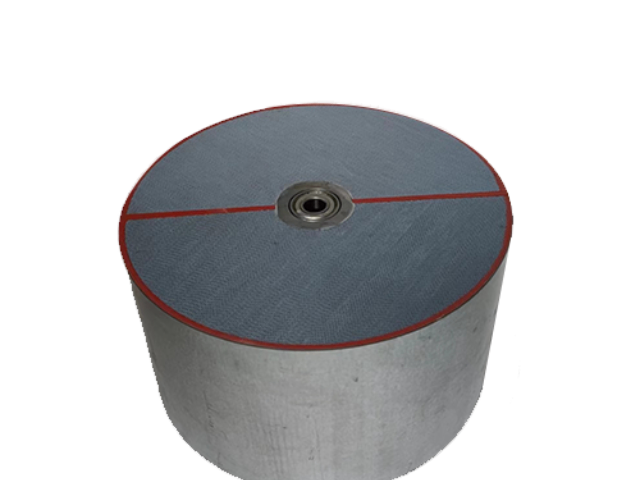

玻璃纖維瓦楞機宛如一座精密構建的工業城堡,其結構復雜而精妙,各個組成部分猶如城堡中的不同功能區域,各司其職又協同合作,共同確保設備的高效穩定運行和高質量產品的產出。主要結構包括機架、瓦楞成型系統、傳動系統、控制系統以及安全防護裝置等。機架作為玻璃纖維瓦楞機的主體支撐結構,恰似城堡的堅固基石,承載著設備的所有重量,并為其他部件提供穩定的安裝基礎。它通常采用質優鋼材通過精密焊接工藝打造而成,這種鋼材具有強高度和良好的剛性,能夠有效抵御設備在高速運轉過程中產生的巨大震動和沖擊力,確保設備始終保持穩定狀態。在設計和制造機架時,工程師們充分考慮了力學原理和設備的工作特點,對其結構進行了優化設計,使其不僅具備足夠的強度和穩定性,還兼顧了空間布局的合理性,為其他部件的安裝、調試和維護提供了便利條件。沸石轉輪瓦楞機生產視頻。

玻璃纖維瓦楞制品作為一種**性的復合材料應用形式,正逐漸取代傳統金屬、塑料等材料,在建筑、環保、交通等領域展現出巨大潛力。而支撐這一材料**的重心裝備 —— 玻璃纖維瓦楞機,也經歷了從手工操作到智能化生產的跨越式發展。玻璃纖維瓦楞機的重心功能是將玻璃纖維基材與樹脂復合,并通過特定模具成型為具有瓦楞結構的復合材料制品。這一過程融合了材料科學、機械工程與自動控制等多學科技術,其技術演進直接反映了復合材料成型工藝的發展歷程。

通過持續研發,探索新型沸石材料和先進成型技術,提升產品性能。江陰全自動玻璃纖維瓦楞機設備

經過瓦楞成型的玻璃纖維紙,此時宛如一件尚未完成的藝術品,雖然初具雛形,但還需要進一步的雕琢。進入定型部分后,加熱和冷卻裝置相繼登場,它們宛如一對默契的搭檔,通過精確控制溫度和時間,使瓦楞形狀得以穩固固定。加熱裝置提供適宜的溫度,促使紙張中的纖維結構發生一定程度的軟化和重組,從而更好地適應瓦楞形狀;冷卻裝置則迅速跟進,在合適的時機降低溫度,使紙張纖維重新硬化,將瓦楞形狀牢牢鎖住。定型后的瓦楞紙宛如一位整裝待發的士兵,等待著下一個任務——切割。切割裝置宛如一把鋒利的寶劍,按照預先設定的尺寸要求,將瓦楞紙精細地切割成所需長度,一個個完整的瓦楞紙板或瓦楞紙箱等產品就此誕生。切割過程的精度控制至關重要,它直接影響到產品的尺寸準確性和一致性,對于后續的包裝和使用具有重要意義。江陰全自動玻璃纖維瓦楞機設備

- 江蘇除濕轉輪玻璃纖維瓦楞機公司 2025-09-19

- 陶瓷纖維瓦楞玻璃纖維瓦楞機多少錢 2025-09-19

- VOCs催化燃燒玻璃纖維瓦楞機價格 2025-09-19

- 無錫玻璃纖維瓦楞玻璃纖維瓦楞機價格 2025-09-19

- 江蘇催化燃燒玻璃纖維瓦楞機 2025-09-19

- 江陰SCR玻璃纖維瓦楞機多少錢 2025-09-19

- 脫硫脫硝玻璃纖維瓦楞機哪家好 2025-09-19

- 江蘇催化燃燒玻璃纖維瓦楞機價格 2025-09-19

- 江蘇三元催化玻璃纖維瓦楞機哪家好 2025-09-19

- 江蘇陶瓷纖維蜂窩模塊玻璃纖維瓦楞機設備 2025-09-19

- 無錫總磷總氮 分析儀設備 2025-09-21

- 常熟好用的破乳劑供應商 2025-09-21

- 東莞環保靜音室優勢 2025-09-21

- 浙江新型華通空調售價 2025-09-21

- 虹口區能源工業蒸餾水 2025-09-21

- 貨輪垃圾處理客服電話 2025-09-21

- 天津煤泥壓濾機進料柱塞泵 2025-09-21

- 浙江企業室內空氣污染治理知識分享 2025-09-21

- 西藏一體化污水處理裝置廠家 2025-09-21

- 水質實驗室儀表廠家 2025-09-21