定制雙色注塑價格

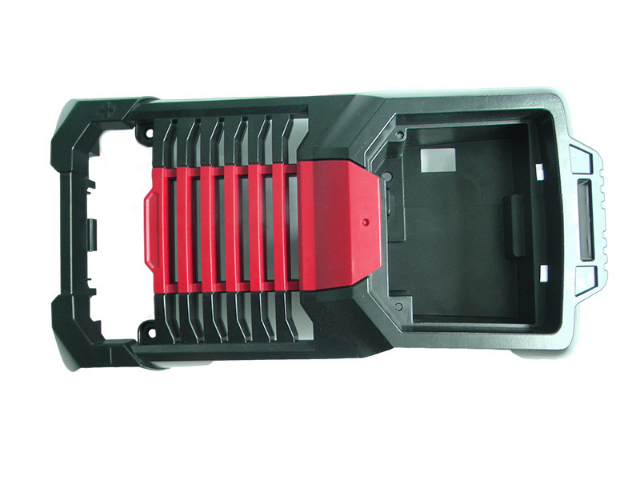

在雙色注塑工藝中,選擇合適的基材材料和覆蓋材料至關重要。由于不同塑料的化學性質各異,其兼容性會直接影響雙色注塑的結合強度與效果。因此,首要任務是根據產品需求,挑選出兼容性的基材與覆蓋材料。常見的塑料兼容性情況可參考相關圖表。上圖雖可作通用性選擇參考,但具體材料型號選擇時,建議與塑料供應商溝通,獲取更好的建議。例如,RTP公司的不同TPE型號雖同屬TPE系列,但與塑料的兼容性卻存在差異(以X表示兼容性好)。2)基材材料與覆蓋材料的熔化溫度差異應控制在30~60°以內。以下圖表展示了常見塑料的熔化溫度范圍:3)基材材料與覆蓋材料的熱膨脹系數(CTE)應盡可能相近,以減少因熱膨脹差異導致的應力集中。4)同樣,基材材料與覆蓋材料的收縮率也宜相近,以確保注塑過程中的尺寸穩定性。5)在雙色注塑設計中,應避免將無定形塑料與半結晶塑料相結合,因為它們的物理性質差異可能導致成型問題。6)基材材料的HDT(熱變形溫度)應相對較高,以確保產品在高溫環境下的穩定性。注塑機操作完畢后,應將機筒內的塑料清理干凈,預防剩料氧化或長期受熱分解。定制雙色注塑價格

注塑成型加工過程中所用的塑料原料多種多樣,模具設計的種類和形式也是五花八門,另外,操作工人對于特定注塑機的熟悉程度以及工人之間的操作技能,實踐經驗的差異也各不相同,同時,客觀環境(如環境溫度、濕度、空氣潔凈程度)也會隨著季節變化而不同,這些客觀和主觀條件共同決定了注塑成型制品缺陷的產生。一般來說,對于塑料制品性能優劣的評價主要有三個方面:一、外觀質量,包括完整性、顏色、光澤;二、尺寸和相對位置間的準確性,即尺寸精度和位置精度;三、與用途相應的力學性能、化學性能、電學性能等,即功能性因而,如果由于上述三個方面中的任何一個環節出現問題,就會導致制品缺陷的產生和擴展。徐州選購雙色注塑廠注塑模具的設計是一個經驗性很強的題目。

注塑成型加工過程中是一個涉及模具設計、模具制造、原材料特性和原材料預處理方法、成型工藝、注塑機操作等多方面因素,并與加工環境條件、制品冷卻時間、后處理工藝密切相關的復雜加工流程。因此,制品質量的好壞就不單取決于注塑機的注塑精度、計量精度,或是由模具設計的優劣和模具加工的精度級別決定,通常,它還會受到上述的其他因素的影響和制約。在如此眾多的復合因子約束下,注塑成型制品的缺陷的出現就在所難免,于是,尋求缺陷產生的內在機理以及預測制品可能產生缺陷的位置和種類,并用于指導模具設計和改進、歸納缺陷產生的規律、制訂更為合理的工藝操作條件就顯得尤為重要。我們將從影響注塑成型加工過程中的塑料材料特性、模具結構、注塑成型工藝及注塑設備三個主要因素來闡述注塑成型缺陷產生機理及解決辦法。

3)滿足多彩外觀需求的產品應用對于那些需要多種顏色外觀的產品,例如鍵盤,雙色注塑技術展現出了其獨特的優勢。它使得產品外觀更加漂亮,而且無需擔心在使用過程中顏色會被摩擦掉,從而保持了產品的持久美觀。4)滿足局部電鍍需求的產品應用在塑料制品中,ABS和聚砜(PSU)是有的兩種可進行電鍍的材質。當產品需要局部或單側電鍍時,可以通過注射成型技術,將電鍍區域以ABS材質進行制作,同時將非電鍍區域采用其他如PC等材質進行注射。5)防水產品應用對于需要防水功能的產品,可以選擇使用ABS材質進行注射成型。ABS材質具有良好的防水性能,能夠實現產品的防水要求。注塑成型加工過程中所用的塑料原料多種多樣。

怎么才能做好注塑模具?首先要為模架和模具型芯型腔部分選對鋼料,另外必須采用硬度高的鋼料做模架,然后選擇適合的模具標準件,良好的塑料材料填充系統需要特殊的熱流道系統輔助成型,并確保冷卻系統達到好效果。

注射成型過程及方法的優點一、注射成型過程可分為6個階段:1、合模2、射膠3、保壓4、冷卻5、開模6、制品取出二、注塑成型方法的優點1、生產速度快,效率高。2、操作可實現自動化。3、花色品種多。4、形狀可以由簡到繁。5、尺寸可以由大到小,而且制品尺寸精確。6、產品易更新換代。7、能成形狀復雜的制件,適用于大量生產與形狀復雜產品等成型加工領域。 注射裝置和鎖模裝置處于同一垂直中心線上,且模具是沿上下方向開閉。定制雙色注塑模具

在成型的產品上要做一些反斜度孔或倒勾結構,用來拉住第二次成型的膠位,使兩種膠料結合在一起。定制雙色注塑價格

注塑機的工作原理與打針用的注射器相似,它是借助螺桿(或柱塞)的推力,將已塑化好的熔融狀態(即粘流態)的塑料注射入閉合好的模腔內,經固化定型后取得制品的工藝過程。注射成型是一個循環的過程,每一周期主要包括:定量加料—熔融塑化—施壓注射—充模冷卻—啟模取件。取出塑件后又再閉模,進行下一個循環。注塑機操作項目:注塑機操作項目包括控制鍵盤操作、電器控制系統操作和液壓系統操作三個方面。分別進行注射過程動作、加料動作、注射壓力、注射速度、頂出型式的選擇,料筒各段溫度的監控,注射壓力和背壓壓力的調節等。定制雙色注塑價格

- 蘇州手動汽車座椅調節開關價格 2025-09-21

- 南通手動汽車座椅前后調節開關 2025-09-21

- 江蘇手動汽車座椅高低調節開關 2025-09-21

- 杭州批發汽車座椅調節開關價格 2025-09-21

- 廣東智能汽車座椅調節開關廠家 2025-09-21

- 寧波選購雙色注塑 2025-09-21

- 廣州定制汽車座椅 2025-09-21

- 嘉興智能汽車座椅五向調節開關 2025-09-21

- 南京標準雙色注塑源頭廠家 2025-09-21

- 上海機械配件雙色注塑加工 2025-09-21

- 如皋奇瑞捷途汽車銷售 2025-09-21

- 杭州機械轉子自動線 2025-09-21

- 高新區本地汽車內飾包覆生產線廠家供應 2025-09-21

- 臺州無車銷戶過程 2025-09-21

- 宣城優勢機械停車主機架商家 2025-09-21

- 安徽高級汽車租賃市場價 2025-09-21

- 天津EOL電檢檢測設備技術方案 2025-09-21

- 江西機械設備阻燃材料檢測 2025-09-21

- 重慶奔馳全系牌照板供應商 2025-09-21

- 無錫貨物運輸固定mopp膠帶銷售電話 2025-09-21