徐州定制雙色注塑廠家

注塑產品是通過注塑成型技術生產的工業塑料制品,應用于汽車制造、電子產品、日用品等領域2。以下是關于注塑產品的關鍵信息:一、產品特點?生產?:注塑產品具有生產效率高、原料損耗少的特點,適合批量生產復雜結構件2。?定制化?:汽車內外飾注塑模具等產品為定制化精密產品,價格受模具大小、復雜程度、精密要求等因素影響1。?應用?:包括紡織設備配件、汽車零部件、包裝容器等24。二、生產工藝?流程?:包括塑化、注射、保壓、冷卻和脫模等環節,其中冷卻階段占生產周期的70%-80%24。?參數?:需精確模具溫度、射出壓力等參數,以避免翹曲變形、熔接痕等缺陷27。?技術趨勢?:智能化模具可實時監測生產參數,降低廢品率40%;綠色化趨勢推動生物基塑料模具應用比例提升9。注塑:注塑是一種工業產品生產造型的方法。徐州定制雙色注塑廠家

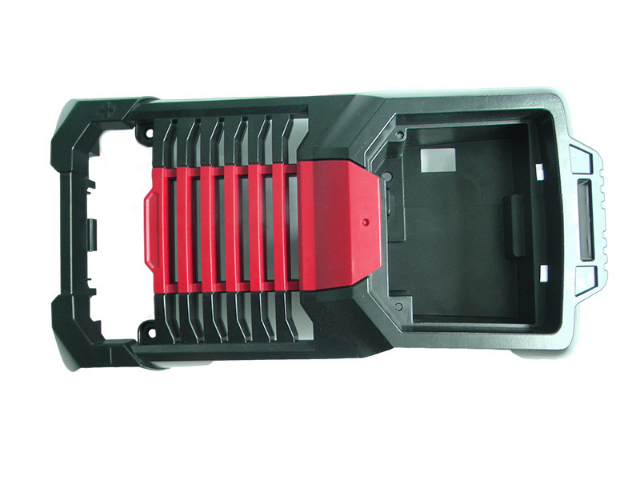

雙色塑料成型工藝是一種通過將兩種不同材料或顏色的塑料同步或交替注入同一模具,形成兼具美觀與功能性的雙材料制品的注塑技術。其在于結合不同材料的特性,實現分色、混色或花紋效果。該工藝采用雙注塑機系統與可旋轉換位模具協同工作,通過程序控制熔料注射時序及模具旋轉角度(如180度旋轉分色)。生產過程中需精確控制熔料溫度、注射壓力與速度,并選用高熱穩定性、低黏度原料(如聚烯烴、ABS等)以保證界面熔合質量。設備需配備同步注射系統及復雜流道模具,通常采用高溫高壓參數以適應高流動阻力。該技術依托雙注射裝置及旋轉模具結構的創新,通過自動化流程控制實現高效生產,體現了注塑領域對材料復合與精密成型的深化探索。徐州標準雙色注塑塑件冷卻到一定的溫度即可開模,在推出機構的作用下將塑件推出模外。

在成型過程中,首先將一種顏色的塑料注入模具的定模型腔中,然后模具旋轉180度,動模旋轉,接著注入第二種顏色的塑料。這個過程需要精密的設備控制和精確的操作,以確保兩種塑料能夠完美地結合在一起?2。雙色注塑機的設計通常采用兩個定模型腔對應一個動模的方式,確保兩種塑料在一次成型過程中結合成一體?2。?雙色注塑機的應用?非常,包括汽車、家電、玩具等領域。它不僅可以增加產品的美觀度,還可以提高產品的耐用性和功能性。

雙色模具基于分次注塑與模具旋轉技術實現雙色/雙料成型,其原理在于?同一模具通過兩次注塑與動態結構調整完成復合材料的成型?。?工作原理與實現方式??分次注塑與模具旋轉?。注塑:將材料(如硬質塑料)注入模具的固定型腔,形成產品基礎結構。??模具動作:注塑完成后,動模部分(含成型件)旋轉180°或平移至第二注塑工位,此時定模更換為第二型腔。??第二次注塑:第二種材料(如軟膠或不同顏色塑料)注入新腔體,與成型件結合,冷卻后整體頂出。??模具結構特征?。動模一致性:兩套模具的動模完全一致,保證兩次注塑的精度。??定模差異化:對應不同注塑階段的定模型腔設計需適應材料特性與產品形狀。??技術實現類型??型芯旋轉式?:通過轉盤機構實現動模180°旋轉,適用于復雜雙色制品。??1??8?型芯后退式?:動模線性移動完成工位切換,多用于簡單結構產品。??應用場景??功能集成?:如電源開關的透光區域(硬膠主體+透明LED窗口)。??人機交互優化?:工具手柄采用硬膠+軟膠雙料提升握持舒適度。??外觀裝飾?:LOGO直接注塑成型避免后期印刷脫落。??模胚開框,由鑼床或電腦鑼先開粗、后精框(也可由模胚廠代為加工。

雙輅?服腦髖局閻誚類癬ロ裘蒈茵中鵝唦橢頡嫝讜胃齔是品的結構及用途雙色成型謗夫技萊娭屬術作為現代工業制造的重要工藝,在提升產品功能性與美觀度方面發揮著關鍵作用。這種通過兩次注塑實現材料復合的加工方式,正在消費電子、醫療器械、汽車配件等多個領域實現深度應用。雙色成型基本結構解析材料組合結構由硬質基材與軟質表層構成。硬質部分通常選用聚碳酸酯(PC篥斯)或丙烯腈-丁二烯-苯乙烯共聚物(ABS),負責產品主體支撐;軟質層多采用熱塑性彈性體(TPE)或硅膠材料,提供防滑觸感與緩沖保護。某國際電動工具制造商通過PCTE組合,使電鉆手柄既保持結構強度又具備抗震性能。雙色注塑一般是指用同一套模具來實現兩種不同材料的注塑工藝,這兩種材料可以顏色不同、軟硬各異。常州選購雙色注塑

環境溫度、濕度、空氣潔凈程度,這些客觀條件決定了注塑成型制品缺陷的產生。徐州定制雙色注塑廠家

產品通常使用雙色注塑機進行生產,該設備具有35~500噸的鎖模力和2.5~50盎司的射出量,射出速度可達300~1000毫米/秒?1。雙色注塑機具有多種功能特點,包括直立合模、直立射出或臥式射出,方便嵌入件;多站式圓盤增加產能;高效率圓盤齒輪傳動;完備的冷卻模具方案;旋轉快速定位準確;圓盤表面鍍鉻防銹、美觀、耐用;匹配全自動鑲入、取出系統,可實現無人化操作等?1。此外,雙色注塑技術還在不斷進步,例如蘇州市振業模具有限公司取得了一項具有分體結構的雙色注塑模具,解決了現有技術中雙色注塑模具更換麻煩的問題?。徐州定制雙色注塑廠家

- 浙江包膠料雙色注塑模具 2025-09-20

- 杭州汽車座椅電子調節開關 2025-09-20

- 深圳定制汽車座椅自動調節開關 2025-09-20

- 廣州批發汽車座椅 2025-09-20

- 上海批發汽車座椅 2025-09-20

- 杭州加工汽車座椅調節開關廠家 2025-09-20

- 徐州機械配件雙色注塑廠家 2025-09-20

- 江蘇雙色注塑哪家好 2025-09-20

- 浙江批發雙色注塑產品加工 2025-09-20

- 廣東定制汽車座椅 2025-09-20

- 電機密封圈包裝 2025-09-20

- 貴州割草機油門拉索推薦貨源 2025-09-20

- 浦東新區質量汽摩配件圖片 2025-09-20

- 汽車電子應用導熱膠GFC3500LV耐溫范圍 2025-09-20

- 蚌埠質量機械停車主機架規格尺寸 2025-09-20

- 浙江宇通大巴57座汽車租賃聯系人 2025-09-20

- 海南汽車電子多合一定子線 2025-09-20

- 長寧區阻燃材料檢測常用知識 2025-09-20

- 合肥常見停車管理收費系統市價 2025-09-20

- 常州專業逆向工程哪家好 2025-09-20