河北鍍鉻直線模組成本價

直線模組的壓電驅動技術實現了納米級的精密定位。在掃描隧道顯微鏡(STM)的樣品臺驅動中,壓電直線模組可實現 0.1nm 的位移分辨率,行程范圍 10-100μm,滿足原子級表面形貌觀測的需求。其驅動原理基于壓電材料的逆壓電效應,通過施加電壓(10-1000V)產生微小變形,經柔性鉸鏈放大后帶動工作臺運動,無機械摩擦與間隙。模組的控制電壓與位移量呈線性關系(誤差≤0.1%),便于實現高精度閉環控制。在量子點制備設備中,壓電直線模組控制蒸發源的位置,使材料沉積精度達到 ±1nm,為量子器件的研發提供關鍵的制備手段。盡管壓電驅動的行程較短,但其超高精度使其在納米科技領域不可或缺。直線模組行程可定制至 5m,適配大型板材加工設備的長距離移送需求。河北鍍鉻直線模組成本價

直線模組的低溫適應性設計使其能在極端環境下正常工作。在冷鏈物流的分揀設備中,模組需在 - 25℃的低溫環境中運行,通過選用耐低溫的潤滑脂(工作溫度范圍 - 40℃~120℃)和低溫韌性好的合金材料,避免部件因低溫脆化而損壞;在冷庫的堆垛機中,直線模組的電機配備加熱裝置,防止低溫導致電機啟動困難。低溫環境下,模組的運行精度會受到材料熱脹冷縮的影響,因此采用溫度補償算法,通過傳感器實時監測環境溫度,自動修正位移誤差,確保定位精度在 ±0.1mm 以內。天津防銹滑臺直線模組聯系方式防水直線模組 IP67 防護,在水下機器人中實現密封環境下的直線傳動。

直線模組在物流自動化設備中發揮著重要作用。在智能分揀系統中,同步帶式直線模組帶動分揀推桿快速移動,每小時可完成 2 萬件以上的貨物分揀,其高速性能滿足了物流高峰期的處理需求;在立體倉庫的堆垛機中,滾珠絲桿式直線模組控制貨叉的升降與伸縮,定位精度達到 ±0.5mm,確保貨物能準確存入貨位。物流設備的運行環境通常粉塵較多,因此模組配備了全封閉防塵罩,滑塊采用雙唇密封結構,有效阻擋灰塵進入;在低溫冷庫環境中,模組選用低溫潤滑脂,確保在 - 30℃的環境下仍能靈活運動。直線模組的應用使物流自動化設備的運行效率提升 30% 以上,降低了人工成本,推動了物流行業的智能化升級。

直線模組在大型游樂設備中的應用,兼顧了刺激體驗與安全保障。在過山車的軌道切換裝置中,模組控制道岔的平移,定位精度 ±1mm,確保軌道對接平滑,輪軌間隙≤2mm,避免車輛通過時產生顛簸。模組的驅動系統采用雙電機冗余設計,當主電機故障時,備用電機在 0.5 秒內接管工作,保障設備安全。在 4D 影院的動感座椅中,多軸直線模組的組合運動可模擬俯沖、急加速等動作,加速度達 1.5g,運動范圍 ±300mm,配合影片場景提供真實的體感體驗。游樂設備用直線模組需通過嚴格的疲勞測試(≥100 萬次循環)和安全認證(如 EN 13814 標準),確保長期運行的可靠性。微型直線模組寬度為15mm,在智能穿戴設備裝配中實現精密部件移送。

直線模組在氫燃料電池極板加工設備中的應用,推動了新能源技術的發展。在極板精密沖壓機中,模組控制沖頭的運動軌跡,定位精度 ±0.005mm,確保極板上微米級流道的成型質量(流道寬度 0.2-0.5mm,深度 0.1-0.3mm)。加工過程中,模組需在帶有腐蝕性的冷卻液環境中工作,因此導軌與絲桿采用哈氏合金材料,表面進行電解拋光處理,耐腐蝕性較 316 不銹鋼提升 50%。在極板堆疊設備中,直線模組的力反饋功能(精度 ±1N)可控制堆疊壓力,使極板接觸電阻波動≤5%,提升燃料電池的發電效率。模組的高速性能(比較大速度 1m/s)使單臺設備的日產能達到 5000 片以上,滿足大規模生產需求。直線模組滑塊采用耐磨涂層,使用壽命提升至傳統設計的 3 倍以上。重慶型材直線模組銷售廠家

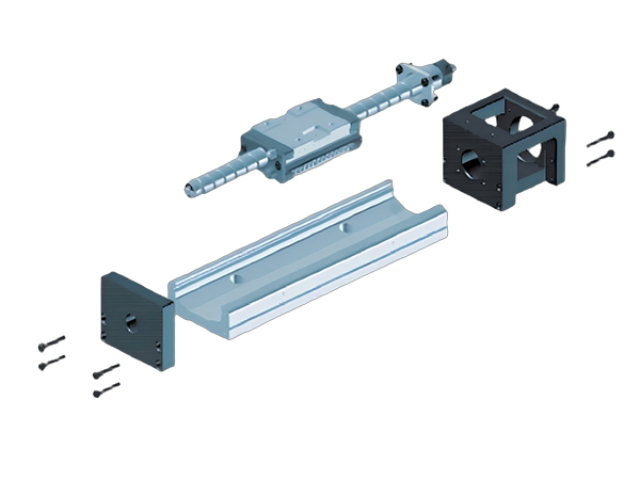

直線模組采用模塊化設計,單軸更換時間縮短至 30 分鐘,提升維修效率。河北鍍鉻直線模組成本價

直線模組在機床行業中的應用,是其高精度特性的典型體現。在數控車床的進給系統中,滾珠絲桿式直線模組替代了傳統的齒輪齒條傳動,使進給精度從 0.1mm 提升至 0.01mm,加工零件的尺寸公差控制在 ±0.005mm 以內;在加工中心的主軸移動系統中,模組的高剛性設計確保了切削過程中的穩定性,表面粗糙度可達到 Ra0.8μm 以下。機床用直線模組需承受較大的切削力,因此導軌采用淬火工藝處理,表面硬度達到 HRC58-62,耐磨性明顯提升;絲桿則選用強度更高合金材料,能承受軸向力可達數噸。在高速臥式加工中心中,直線模組的快速移動速度達到 60m/min,大幅縮短了空行程時間,提高了機床的加工效率。河北鍍鉻直線模組成本價

- 廣東快速響應式單軸機器人有幾種 2025-09-21

- 江蘇防腐處理單軸機器人怎么用 2025-09-21

- 中國臺灣耐磨涂層單軸機器人聯系方式 2025-09-21

- 河北高精度定位單軸機器人生產企業 2025-09-21

- 中國臺灣高剛性材質單軸機器人 2025-09-21

- 上海智能控制型單軸機器人完成自動化點膠 2025-09-21

- 高速運行型單軸機器人生產企業 2025-09-21

- 湖北防腐處理單軸機器人大概費用 2025-09-21

- 江西鋁合金結構單軸機器人廠家現貨 2025-09-21

- 山西鋁合金結構單軸機器人生產企業 2025-09-20

- 山東智能床內園磨床 2025-09-21

- 靠譜的大型數控車床有幾種 2025-09-21

- 江蘇模具表面硬化價格 2025-09-21

- 江蘇工業離心機價格 2025-09-21

- 蘇州本地不銹鋼卷材廠家電話 2025-09-21

- 浙江整套自動清洗凈化設備發展 2025-09-21

- 整套數碼快印有幾種 2025-09-21

- 青海醫用倒刺切割機供應商 2025-09-21

- 中山本地中央空調系統推薦廠家 2025-09-21

- 長寧區本地多功能熱壓機現貨 2025-09-21