中國臺灣齒輪齒條滑臺直線模組價格比較

直線模組與機器視覺的融合,開啟了精密裝配的新范式。在電子元件貼片設備中,視覺系統識別元件位置后,直線模組根據視覺反饋快速調整吸嘴的位置,實現 01005 規格元件的精細貼片,貼片精度達到 ±0.03mm;在汽車零部件裝配線上,視覺系統檢測工件的實際位置與角度偏差,直線模組通過多軸聯動補償偏差,使螺栓擰緊的同軸度誤差控制在 0.05mm 以內。這種 “視覺 + 模組” 的組合,將傳統的剛性自動化升級為柔性自動化,可適應多品種、小批量的生產需求,換產時間縮短 50% 以上。防爆直線模組滿足 Ex dⅡCT4 標準,在化工車間的傳動系統中安全應用。中國臺灣齒輪齒條滑臺直線模組價格比較

直線模組在工業 CT 檢測設備中的應用,提升了無損檢測的精度與效率。在工件內部缺陷檢測中,模組帶動工件沿直線運動,與 CT 掃描儀協同工作,掃描步長可精確控制在 0.01-0.1mm 范圍內,確保斷層圖像的清晰度。模組的運行平穩性要求高,振動加速度≤0.05g,避免因振動導致圖像模糊。其承載能力根據工件重量設計,從幾公斤到數噸不等,在檢測大型鑄件時,采用加強型導軌與絲桿,確保負載變形量≤0.01mm/m。通過模組的連續運動與間歇掃描結合,可實現工件的三維重建,檢測效率較傳統方式提升 30%,缺陷識別精度達 0.1mm,為產品質量控制提供可靠依據。直線模北京超長地軌線滑臺直線模組價格比較直線模組運動平滑度≤0.01mm/m,保障光學檢測設備的圖像采集清晰度。

直線模組在物流自動化設備中發揮著重要作用。在智能分揀系統中,同步帶式直線模組帶動分揀推桿快速移動,每小時可完成 2 萬件以上的貨物分揀,其高速性能滿足了物流高峰期的處理需求;在立體倉庫的堆垛機中,滾珠絲桿式直線模組控制貨叉的升降與伸縮,定位精度達到 ±0.5mm,確保貨物能準確存入貨位。物流設備的運行環境通常粉塵較多,因此模組配備了全封閉防塵罩,滑塊采用雙唇密封結構,有效阻擋灰塵進入;在低溫冷庫環境中,模組選用低溫潤滑脂,確保在 - 30℃的環境下仍能靈活運動。直線模組的應用使物流自動化設備的運行效率提升 30% 以上,降低了人工成本,推動了物流行業的智能化升級。

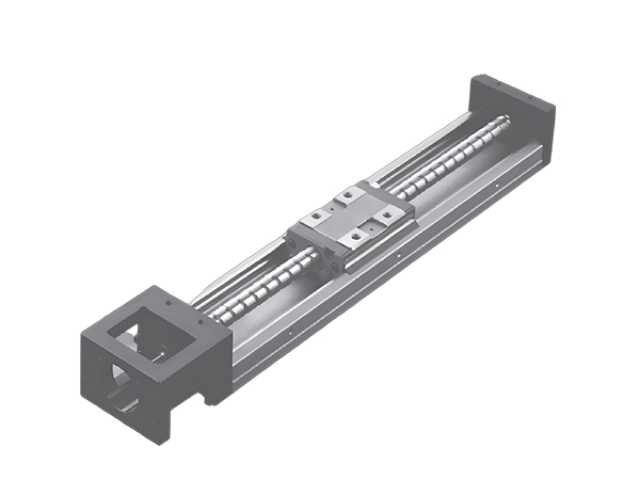

在機械傳動系統中,直線模組的負載能力是衡量其性能的關鍵指標之一。負載能力的大小取決于模組的結構材質、傳動部件的規格以及導軌的支撐方式。以滾珠絲桿式直線模組為例,其負載能力可分為動負載與靜負載,動負載指模組在長期運行中所能承受的比較大動態載荷,靜負載則是短期靜止狀態下的承載極限。通常情況下,模組制造商都會提供詳細的負載曲線圖,工程師可根據實際工況中的負載大小、運行速度和工作周期,選擇合適型號的直線模組。例如,在重型搬運機械中,需選用大導程絲桿與加寬導軌的模組,以確保其能承受數噸的負載;而在輕型精密儀器中,小規格模組即可滿足克級別的負載需求。高溫直線模組耐受 200℃環境,在玻璃成型設備中實現模具位置調節。

直線模組的高速響應性能在動態跟蹤系統中表現優越。在高速貼標機中,模組需與傳送帶的速度同步,通過伺服系統與模組的協同控制,響應時間≤5ms,確保標簽準確粘貼在移動的產品上;在運動目標檢測設備中,直線模組帶動相機跟蹤移動目標,其加速度性能使相機能快速跟上目標速度(比較高跟蹤速度 3m/s)。高速響應性能主要得益于優化的傳動結構(如小慣量同步帶輪)和高性能驅動電機(如伺服電機的帶寬≥500Hz),在需要動態跟蹤的場景中不可或缺。直線模組通過 100 萬次疲勞測試,確保在自動化生產線中的長期可靠性。江蘇KK130直線模組廠家現貨

直線模組表面噴涂陶瓷涂層,硬度達 HV800,提升耐磨性和使用壽命。中國臺灣齒輪齒條滑臺直線模組價格比較

直線模組的磁懸浮驅動技術開創了無接觸傳動的新方式。與傳統機械傳動相比,磁懸浮直線模組通過電磁力實現滑塊與導軌的無接觸懸浮(懸浮間隙 0.1-0.5mm),消除了機械摩擦帶來的磨損與噪音,使用壽命延長至傳統模組的 5 倍以上。在半導體晶圓的超精密搬運中,磁懸浮模組的定位精度可達 ±0.1μm,且運行過程中無顆粒產生,滿足 Class 1 級潔凈室要求。其動力系統采用多段式直線電機驅動,可實現任意位置的精確啟停,加速度達到 50m/s2,特別適合需要高頻次、高精度運動的場景。盡管磁懸浮技術使模組成本增加 30%,但其在維護成本與精度保持性上的優勢,使其在部分制造領域逐漸普及。中國臺灣齒輪齒條滑臺直線模組價格比較

- 山西鋁合金結構單軸機器人生產企業 2025-09-20

- 河南穩定運行款單軸機器人性價比 2025-09-20

- 河南高剛性材質單軸機器人 2025-09-20

- 河南精密鍛造單軸機器人適用于包裝行業 2025-09-20

- 中國臺灣高剛性材質單軸機器人廠家現貨 2025-09-20

- 江西智能控制型單軸機器人一般多少錢 2025-09-20

- 湖北高速運行型單軸機器人按需定制 2025-09-20

- 高剛性材質單軸機器人重復定位精度 2025-09-20

- 河北高精度定位單軸機器人生產廠家 2025-09-20

- 江西精密鍛造單軸機器人有哪些 2025-09-20

- 天津內燃機水泵汽油機 2025-09-20

- 舟山散袋投包機廠商 2025-09-20

- 成人失語癥康復設備哪里有 2025-09-20

- 貴州雙組分點膠機有什么特點 2025-09-20

- 主軸拉力計HSKC50 2025-09-20

- 湖南成型打彎有哪些 2025-09-20

- 精密噴涂霧化噴涂公司哪家好 2025-09-20

- A2FE 內藏式定量泵馬達型號查詢 2025-09-20

- 工業廢水零排經典案例 2025-09-20

- 上海風力發電電磁制動器定制 2025-09-20