河南烤漆直線模組價格比較

直線模組的低溫適應性設計使其能在極端環境下正常工作。在冷鏈物流的分揀設備中,模組需在 - 25℃的低溫環境中運行,通過選用耐低溫的潤滑脂(工作溫度范圍 - 40℃~120℃)和低溫韌性好的合金材料,避免部件因低溫脆化而損壞;在冷庫的堆垛機中,直線模組的電機配備加熱裝置,防止低溫導致電機啟動困難。低溫環境下,模組的運行精度會受到材料熱脹冷縮的影響,因此采用溫度補償算法,通過傳感器實時監測環境溫度,自動修正位移誤差,確保定位精度在 ±0.1mm 以內。直線模組運動平滑度≤0.01mm/m,保障光學檢測設備的圖像采集清晰度。河南烤漆直線模組價格比較

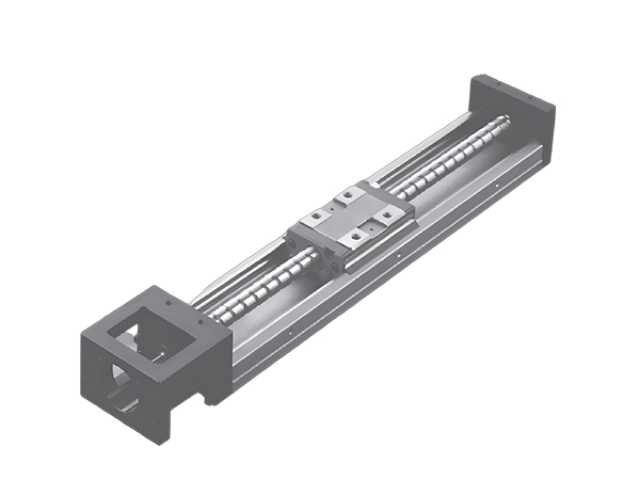

直線模組在機床行業中的應用,是其高精度特性的典型體現。在數控車床的進給系統中,滾珠絲桿式直線模組替代了傳統的齒輪齒條傳動,使進給精度從 0.1mm 提升至 0.01mm,加工零件的尺寸公差控制在 ±0.005mm 以內;在加工中心的主軸移動系統中,模組的高剛性設計確保了切削過程中的穩定性,表面粗糙度可達到 Ra0.8μm 以下。機床用直線模組需承受較大的切削力,因此導軌采用淬火工藝處理,表面硬度達到 HRC58-62,耐磨性明顯提升;絲桿則選用強度更高合金材料,能承受軸向力可達數噸。在高速臥式加工中心中,直線模組的快速移動速度達到 60m/min,大幅縮短了空行程時間,提高了機床的加工效率。天津非標滑臺直線模組有幾種直線模組滑塊采用耐磨涂層,使用壽命提升至傳統設計的 3 倍以上。

直線模組在食品包裝機械中展現出獨特的適應性。食品行業對設備的衛生要求極高,因此用于該領域的直線模組需采用特殊設計:導軌與絲桿表面進行食品級防銹處理,可耐受高溫清洗;滑塊采用全封閉結構,防止食品碎屑進入內部影響傳動;潤滑脂選用符合 FDA 標準的食品級潤滑脂,避免污染食品。在糖果包裝機中,直線模組帶動包裝機構實現高速往復運動,每分鐘可完成 300 次以上的包裝動作,其平穩的運行特性確保了包裝膜的密封精度;在飲料灌裝線上,模組精細控制灌裝頭的升降與平移,使液體灌裝量的誤差控制在 ±1ml 以內,提升了產品質量的穩定性。

直線模組與傳感器的結合,實現了智能化的運動控制。在模組的滑塊上安裝位置傳感器(如接近開關、光柵尺),可實時監測滑塊的運行位置,當到達指定位置時發出信號,控制電機啟停或換向;力傳感器的集成則能感知負載的變化,在裝配設備中,當模組帶動工具接觸工件時,力傳感器檢測到預設壓力后停止運動,避免過度用力損壞工件。在自動化倉儲系統中,直線模組與視覺傳感器配合,通過視覺識別貨物的位置,自動調整模組的運動軌跡,實現貨物的精細抓取與放置。傳感器的應用使直線模組從單純的傳動部件升級為智能運動單元,提升了機械系統的自動化與智能化水平。直線模組在鋰電池疊片機中控制極片堆疊,確保層間對齊誤差≤0.05mm。

直線模組的液壓驅動方式在重載低速場景中優勢明顯。在船舶甲板的貨物搬運設備中,液壓驅動直線模組可提供高達 500kN 的推力,帶動數十噸的貨物沿軌道移動,運行速度 0.05-0.5m/s,速度調節平穩無沖擊。其傳動系統采用高精度液壓油缸與光柵尺反饋,定位精度 ±0.2mm,滿足貨物對接的精度要求。液壓驅動模組的抗過載能力強,當負載超過額定值 30% 時,系統會自動卸壓保護,避免部件損壞。在港口的集裝箱裝卸設備中,液壓直線模組的防爆設計(符合 ATEX 94/9/EC 標準),可在易燃易爆環境中安全工作,適應港口復雜的作業環境。直線模組采用模塊化設計,單軸更換時間縮短至 30 分鐘,提升維修效率。天津非標滑臺直線模組推薦貨源

食品級直線模組采用無毒潤滑脂,在包裝機械中符合食品安全要求。河南烤漆直線模組價格比較

直線模組的防爆防腐一體化設計在海洋工程中表現突出。在海上石油平臺的輸油管道閥門控制中,模組需同時耐受海水的腐蝕和油氣的易燃易爆環境,因此采用 316L 不銹鋼整體鑄造結構,表面進行鈍化 + 噴涂聚四氟乙烯處理,耐鹽霧性能達 2000 小時,防爆等級達到 Ex dⅠICT6。其傳動絲桿采用 nitride 處理,表面硬度達 HV700 以上,耐磨性明顯提升。模組控制閥門的開關精度 ±0.5°,可實現流量的精確調節,響應時間≤1 秒。在海底電纜鋪設設備中,防水型直線模組(IP68,水深 50m)帶動導向輪,確保電纜鋪設的直線度誤差≤0.5°/100m,適應深海的惡劣環境。河南烤漆直線模組價格比較

- 中國臺灣高剛性材質單軸機器人廠家現貨 2025-09-20

- 高剛性材質單軸機器人重復定位精度 2025-09-20

- 江西精密鍛造單軸機器人有哪些 2025-09-20

- 江蘇防腐處理單軸機器人運行速度 2025-09-20

- 山東一體化成型單軸機器人聯系方式 2025-09-20

- 福建鋁合金結構單軸機器人按需定制 2025-09-20

- 中國臺灣穩定運行款單軸機器人適用于包裝行業 2025-09-20

- 上海防銹處理單軸機器人適用于包裝行業 2025-09-20

- 廣東食品包裝線用單軸機器人二手價格 2025-09-20

- 福建單軸機器人生產廠家 2025-09-20

- 成人失語癥康復設備哪里有 2025-09-20

- 貴州雙組分點膠機有什么特點 2025-09-20

- 湖南成型打彎有哪些 2025-09-20

- 精密噴涂霧化噴涂公司哪家好 2025-09-20

- A2FE 內藏式定量泵馬達型號查詢 2025-09-20

- 貴州國家標準蝶閥定制 2025-09-20

- 24伏房車空調品牌 2025-09-20

- 上海差殼平衡機多少錢 2025-09-20

- 安徽驅動器零售價 2025-09-20

- 安徽海寶高壓冷卻循環水泵銷售價格 2025-09-20