蘇州高效BMC模具

BMC模具的排氣系統(tǒng)設計研究:排氣不暢是導致BMC制品缺陷的主要原因之一,某研究團隊通過CFD模擬優(yōu)化排氣槽布局,在模具分型面設置0.02mm×0.5mm的網(wǎng)格狀排氣結構,使制品表面氣孔率從3.2%降至0.8%。針對深腔結構,采用鑲塊式排氣設計,在型芯側面設置0.1mm深的排氣槽,配合真空泵實現(xiàn)-0.08MPa的負壓排氣。某復雜結構儀表罩模具通過該改進,將熔接痕強度提升25%,同時使制品表面光澤度均勻性提高40%。實驗數(shù)據(jù)顯示,優(yōu)化后的模具可使生產(chǎn)效率提升18%,模具壽命延長20%。本公司是專業(yè)的吹塑BMC模具的廠家,歡迎選擇。蘇州高效BMC模具

工業(yè)機器人對關節(jié)部件的減重需求迫切,BMC模具通過材料創(chuàng)新與結構優(yōu)化實現(xiàn)了這一目標。在機械臂連接座制造中,采用空心球狀填料改性的BMC材料,使制品密度降低至1.6g/cm3,較傳統(tǒng)金屬材料減重35%。模具設計了蜂窩狀加強筋結構,通過拓撲優(yōu)化算法確定了比較佳筋板布局,使制品在保持剛度的同時,實現(xiàn)了重量與強度的平衡。在減速器外殼生產(chǎn)中,模具集成了油封安裝槽與傳感器接口,使單個部件集成度提高40%,減少了密封件使用數(shù)量。通過控制模具溫度梯度,制品收縮率波動范圍縮小至±0.05%,確保了齒輪傳動機構的嚙合精度。這種輕量化與集成化設計,使BMC模具成為工業(yè)機器人關鍵部件制造的重要工具,提升了設備的動態(tài)響應性能。茂名航空BMC模具加工需要強有力的BMC模具加工技術做后盾了,所以BMC模具加工技術的提升刻不容緩。

在消費電子領域,BMC模具的應用趨勢日益明顯。以智能手機外殼為例,該部件需具備較強度、耐磨損和美觀大方等特點。BMC模具通過采用高精度加工技術和先進的表面處理技術,確保制品尺寸精度和外觀質量。同時,模具的嵌件設計功能強大,可輕松實現(xiàn)金屬按鍵、攝像頭模塊等與塑料部件的一體化成型,提高產(chǎn)品集成度。在成型工藝方面,BMC模具采用快速模壓技術,縮短生產(chǎn)周期,提高生產(chǎn)效率。此外,模具的冷卻系統(tǒng)設計科學,可有效控制制品收縮率,減少變形。經(jīng)過BMC模具生產(chǎn)的消費電子部件,不只性能可靠,而且設計新穎,滿足消費者對好品質電子產(chǎn)品的需求。

通信設備對零部件的尺寸精度和電磁性能有嚴格要求,BMC模具在通信設備制造中具有獨特的應用特點。以通信基站的天線罩為例,天線罩需要精確的尺寸和形狀,以保證天線的信號傳輸性能。BMC模具成型工藝能夠實現(xiàn)高精度的制造,通過精確的模具設計和加工,確保天線罩的尺寸公差在極小范圍內,滿足通信設備的要求。同時,BMC材料具有良好的電磁屏蔽性能,能夠有效減少外界電磁干擾對天線的影響,提高通信質量。此外,BMC模具成型的產(chǎn)品具有較好的機械強度和耐候性,能夠在戶外環(huán)境中長期使用,為通信設備的穩(wěn)定運行提供了有力支持。模具的排氣槽設計能有效排出揮發(fā)物,避免制品表面產(chǎn)生氣孔。

消費電子產(chǎn)品對零部件的外觀質感要求日益提高,BMC模具通過表面處理技術實現(xiàn)了美學升級。在智能手機中框制造中,模具采用模內轉印工藝,使制品表面實現(xiàn)金屬拉絲紋理,光澤度達到90GU,媲美金屬材質。通過微發(fā)泡技術,模具可生產(chǎn)壁厚0.3mm的超薄部件,滿足了設備輕量化需求。在可穿戴設備外殼生產(chǎn)中,模具集成了柔性電路嵌入結構,使制品在保持結構強度的同時,實現(xiàn)了觸控功能集成。這種外觀與功能的協(xié)同創(chuàng)新,使BMC模具成為消費電子產(chǎn)品差異化競爭的重要手段,提升了用戶體驗價值。采用BMC模具生產(chǎn)的部件,耐水解性能好,適合濕熱環(huán)境使用。茂名航空BMC模具加工

通過BMC模具生產(chǎn)的部件,耐輻射性能好,適合醫(yī)療設備領域。蘇州高效BMC模具

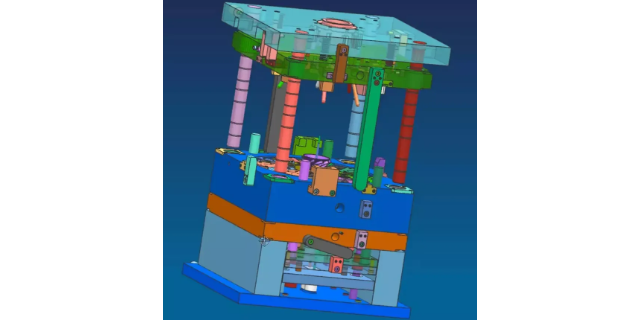

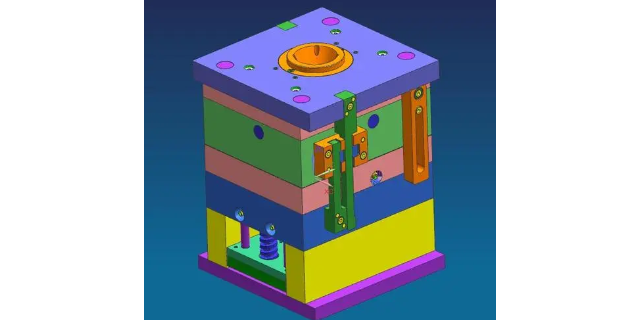

BMC模具的材料適應性是其另一個重要優(yōu)勢。隨著材料科學的不斷發(fā)展,新型BMC材料不斷涌現(xiàn),具有不同的性能和特點。BMC模具需要能夠適應這些新型材料的成型需求,確保制品的質量和性能。為了實現(xiàn)這一目標,制造商通常采用模塊化設計理念,將模具分為多個可更換的模塊,如流道模塊、型腔模塊和頂出模塊等。這些模塊可以根據(jù)不同的材料特性和制品結構進行靈活組合和調整,提高了模具的適應性和靈活性。同時,制造商還注重與材料供應商的合作與交流,共同研發(fā)新型材料和成型工藝,推動BMC模具技術的不斷進步。蘇州高效BMC模具

- 惠州航空BMC模具服務 2025-09-22

- 惠州家用電器BMC模壓服務商 2025-09-21

- 蘇州ISO認證BMC注塑模具 2025-09-21

- 江門汽車BMC模具廠家 2025-09-21

- 廣東耐高溫BMC模壓加工 2025-09-21

- 東莞高效BMC模具解決方案 2025-09-21

- 工業(yè)用BMC模壓定制 2025-09-21

- 杭州風扇BMC模壓加工 2025-09-21

- 佛山精密BMC注塑服務 2025-09-21

- 湛江航空BMC模具服務 2025-09-21

- 貴州靜音萬向輪廠家 2025-09-22

- 上海硬化耐力板源頭工廠 2025-09-22

- 中國澳門規(guī)模GRS塑膠廠家 2025-09-22

- 湖北硬質合金PCB鉆針壽命長 2025-09-22

- 山東超市紙箱廠家 2025-09-22

- 湖州購買液壓油封性價比 2025-09-22

- 湖北黑色拉伸膜批發(fā)廠家 2025-09-22

- 江陰國內塑料袋單價 2025-09-22

- 內蒙古室外保溫外護哪個牌子好 2025-09-22

- 寶山區(qū)母粒價格報價 2025-09-22