江門工業用BMC模壓服務

自動化升級是提升BMC模壓競爭力的關鍵。某企業建設的智能生產線集成物料自動輸送、模壓成型、制品檢測三大模塊:物料輸送系統采用AGV小車配合機械臂,實現BMC團料從儲存倉到壓機的無人化搬運,搬運效率達1200kg/h;模壓成型模塊配置1000噸伺服液壓機,通過壓力-位移雙閉環控制,使合模力波動控制在±1%以內;檢測模塊采用激光三維掃描儀,對制品進行全尺寸檢測,檢測數據實時上傳至MES系統,當尺寸偏差超過0.05mm時自動觸發報警。該生產線還配備智能模具管理系統,通過RFID芯片記錄模具使用次數與維護記錄,當模具達到5000模次時自動提示保養,使模具使用壽命延長30%。BMC模壓成型的智能垃圾桶外殼,方便垃圾分類與處理。江門工業用BMC模壓服務

電子通信設備對材料的電磁屏蔽性、尺寸穩定性和耐環境性有嚴格要求,BMC模壓工藝通過添加導電填料和優化成型工藝,成功滿足了這些需求。例如在5G基站外殼制造中,BMC模壓件通過摻入碳纖維或金屬粉末,實現了良好的電磁屏蔽效果,有效防止了信號干擾。同時,其低收縮率特性確保了制品在高溫、高濕環境下的尺寸穩定性,避免了因變形導致的接觸不良問題。在路由器殼體生產中,BMC模壓工藝通過采用多腔模具,提高了生產效率,降低了單件成本。此外,BMC模壓件的耐化學腐蝕性使其能抵抗清潔劑、消毒劑等物質的侵蝕,延長了設備的使用壽命。東莞大型BMC模壓價格BMC模壓工藝制造的智能新風機外殼,提升室內空氣質量。

新能源儲能設備對材料的絕緣性與耐候性提出新要求。BMC模壓工藝通過配方調整,開發出適用于儲能電池箱體的專屬材料——在樹脂基體中添加25%的玄武巖纖維,使制品的介電強度提升至22kV/mm,滿足48V儲能系統的絕緣要求;同時,通過引入受阻胺光穩定劑,使制品在UVB313燈照射2000小時后,色差ΔE值小于3,保持外觀穩定性。生產過程中,采用雙色模壓技術,將電池箱體外殼與內部絕緣支架一體成型,減少裝配工序的同時提升結構強度。經測試,該箱體在-40℃至85℃溫度循環試驗中,尺寸變化率低于0.08%,滿足戶外儲能設備的使用需求。

BMC模壓工藝在未來將繼續朝著高性能、環保和智能化的方向發展。在材料方面,研發新型BMC模塑料,提高其耐高溫、耐腐蝕和機械性能,滿足更多領域的應用需求。同時,注重材料的環保性能,開發可回收利用的BMC模塑料,減少對環境的影響。在工藝方面,進一步優化模壓工藝參數,提高制品的尺寸精度和表面質量,降低生產成本。引入數字化模流分析技術,對模具設計和工藝參數進行模擬優化,減少試模次數,縮短產品開發周期。在智能化方面,將人工智能和物聯網技術應用于BMC模壓生產過程,實現生產設備的遠程監控和故障診斷,提高生產管理的智能化水平。通過這些技術創新,BMC模壓工藝將在更多領域發揮重要作用,推動相關產業的發展。精確模壓壓力,BMC制品性能更穩定。

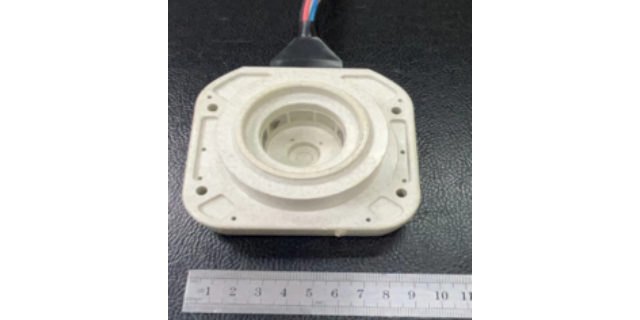

BMC模壓工藝在電氣絕緣領域展現出獨特優勢。其材料體系以不飽和聚酯樹脂為基體,通過短切玻璃纖維增強,配合低收縮添加劑和內脫模劑,形成具有優異電氣性能的團狀中間體。在高壓開關殼體制造中,BMC模壓制品憑借0.05%的低成型收縮率,確保殼體與內部導電部件的精密配合,避免因熱脹冷縮導致的接觸不良。同時,190秒的耐電弧性能使其能承受瞬時高電壓沖擊,保障設備運行安全。生產過程中,模具溫度控制在130-150℃區間,配合10MPa的成型壓力,可使玻璃纖維均勻分散,避免取向性差異導致的局部薄弱。這種工藝特性使得BMC制品在電表箱、電纜接線盒等場景中,既能滿足IP65防護等級要求,又能實現20年以上的戶外使用壽命。BMC模壓工藝制造的鐵路軌道配件,保障列車行駛的穩定性。蘇州工業用BMC模壓廠家

BMC模壓工藝,縮短生產周期。江門工業用BMC模壓服務

工業自動化對零部件一致性的高要求推動BMC模壓技術向智能化方向發展。以機器人關節外殼為例,傳統工藝生產的制品尺寸波動達±0.2mm,而采用模壓成型后,尺寸精度提升至±0.05mm,滿足精密傳動需求。模壓設備通過集成溫度傳感器和壓力反饋系統,可實時調整工藝參數,使制品重量波動控制在±1%以內。某自動化企業采用該工藝后,關節裝配效率提升50%,運行噪音降低3dB。此外,BMC材料的耐磨特性使制品表面硬度達到85HRA,較尼龍材質提升2倍,卓著延長設備使用壽命。江門工業用BMC模壓服務

- 茂名風扇BMC模具工藝流程 2025-09-20

- 惠州高精度BMC注塑 2025-09-20

- 杭州精密BMC模壓定制 2025-09-20

- 東莞大型BMC模壓加工服務 2025-09-20

- 浙江大規模BMC模具多少錢 2025-09-20

- 中山高效BMC模具工藝流程 2025-09-20

- 中山BMC模壓安裝 2025-09-20

- 杭州醫療設備BMC模具設備 2025-09-20

- 佛山高質量BMC模具解決方案 2025-09-20

- 蘇州汽車BMC模具加工 2025-09-20

- 上海出口GRS塑膠原料 2025-09-20

- 上海耐用性高PVC彩色保溫外護歡迎選購 2025-09-20

- 山東聚乙烯發泡劑廠家 2025-09-20

- 天河高壓耐油熱縮套管規格 2025-09-20

- 貴州專注GRS塑膠工廠 2025-09-20

- 奉節哪些塑料托盤服務周到 2025-09-20

- 宜興pet模具 2025-09-20

- 河南耐磨推車批發 2025-09-20

- 潛江工業蓄水箱廠家 2025-09-20

- 福建智能化加工成型PCB鉆針 2025-09-20