浙江大規(guī)模BMC模壓一站式服務(wù)

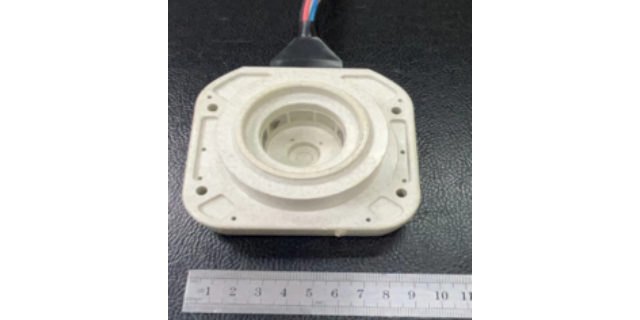

復(fù)合成型技術(shù)拓展了BMC模壓的應(yīng)用邊界。通過與注塑工藝結(jié)合,開發(fā)出BMC/PP復(fù)合成型技術(shù)——先通過注塑成型制備PP基座,再將BMC團(tuán)料放入二次模腔進(jìn)行模壓,使兩種材料在界面處形成機(jī)械互鎖結(jié)構(gòu),結(jié)合強(qiáng)度達(dá)30MPa。該技術(shù)應(yīng)用于汽車門把手生產(chǎn),使制品兼具PP的低溫韌性與BMC的耐刮擦性,經(jīng)-30℃低溫沖擊測(cè)試后無開裂,表面硬度達(dá)3H。此外,與金屬壓鑄工藝結(jié)合的BMC/鋁合金復(fù)合技術(shù),通過在鋁合金鑄件表面預(yù)涂粘接劑,實(shí)現(xiàn)BMC外殼與金屬骨架的牢固結(jié)合,制品重量比全金屬結(jié)構(gòu)減輕40%,同時(shí)保持150N·m的抗扭矩能力,滿足工業(yè)設(shè)備結(jié)構(gòu)件的使用要求。通過BMC模壓可制造出適合浴室使用的智能浴霸外殼。浙江大規(guī)模BMC模壓一站式服務(wù)

軌道交通領(lǐng)域?qū)Σ牧闲阅芤髧?yán)苛,BMC模壓工藝憑借其獨(dú)特的材料特性逐步獲得應(yīng)用。以地鐵車輛用端墻板為例,傳統(tǒng)鋁合金材料重量大且加工工序復(fù)雜,而BMC模壓制品通過優(yōu)化玻璃纖維與樹脂配比,在保持彎曲強(qiáng)度達(dá)120MPa的同時(shí),將重量降低至鋁合金的60%。生產(chǎn)過程中,模具采用分段式加熱設(shè)計(jì),上模溫度控制在145℃,下模138℃,這種溫差控制可避免制品因上下表面固化速率差異導(dǎo)致的翹曲變形。針對(duì)軌道交通裝備的防火要求,在BMC配方中添加30%的氫氧化鋁阻燃劑,使制品通過EN45545-2 HL3級(jí)防火測(cè)試,在650℃明火下30分鐘內(nèi)不產(chǎn)生滴落物,有效保障乘客安全。此外,制品表面通過模內(nèi)涂層技術(shù)實(shí)現(xiàn)與車身漆面的無縫銜接,減少二次噴涂工序,提升生產(chǎn)效率。蘇州BMC模壓加工服務(wù)通過BMC模壓可制造出適合電動(dòng)汽車使用的電池外殼。

家電行業(yè)對(duì)產(chǎn)品外觀和耐用性的雙重需求,推動(dòng)了BMC模壓工藝的普遍應(yīng)用。該工藝通過精確控制模具溫度和成型壓力,可實(shí)現(xiàn)外殼表面亞光、高光或紋理等多種質(zhì)感效果。以某品牌洗衣機(jī)控制面板為例,采用BMC模壓成型后,其表面硬度達(dá)到97-102洛氏硬度,耐磨性較傳統(tǒng)ABS塑料提升3倍,且能長(zhǎng)期抵御清潔劑腐蝕。在生產(chǎn)效率方面,BMC模壓的成型周期只需3-5分鐘,配合多腔模具設(shè)計(jì),單臺(tái)設(shè)備日產(chǎn)量可達(dá)2000件以上。此外,該工藝對(duì)嵌件成型的兼容性比較好,可一次性將金屬螺母、導(dǎo)電片等部件預(yù)埋入制品,簡(jiǎn)化了后續(xù)組裝工序。

BMC模壓技術(shù)正朝著多功能集成方向發(fā)展。在新能源汽車領(lǐng)域,研發(fā)的導(dǎo)電BMC材料通過添加碳納米管,使制品表面電阻降至103Ω/sq,可直接作為電池模塊的導(dǎo)電連接件使用,省去傳統(tǒng)金屬連接件裝配工序。在醫(yī)療設(shè)備領(lǐng)域,開發(fā)的抵抗細(xì)菌BMC材料通過銀離子緩釋技術(shù),使制品表面菌落數(shù)降低99.9%,滿足無菌操作室使用要求。工藝創(chuàng)新方面,微發(fā)泡BMC技術(shù)通過化學(xué)發(fā)泡劑在制品內(nèi)部形成0.1-0.5mm的閉孔結(jié)構(gòu),使制品重量減輕20%的同時(shí)保持原有力學(xué)性能,為輕量化設(shè)計(jì)提供新思路。這些技術(shù)突破將持續(xù)拓展BMC模壓的應(yīng)用邊界,推動(dòng)行業(yè)向更高附加值領(lǐng)域邁進(jìn)。BMC模壓的智能馬桶蓋外殼,提升使用的舒適度與衛(wèi)生性。

BMC模壓制品的后處理直接關(guān)系到其然后性能。對(duì)于表面質(zhì)量要求較高的制品,如家電面板,需采用三道工序:首先用壓縮空氣去除飛邊,再用800目砂紙進(jìn)行手工打磨,然后通過噴涂UV漆提升光澤度。在尺寸修正方面,針對(duì)精密電子元件外殼,可采用數(shù)控銑床對(duì)關(guān)鍵部位進(jìn)行微量加工,確保裝配間隙控制在0.05mm以內(nèi)。此外,對(duì)于需承受動(dòng)態(tài)載荷的制品,如汽車傳動(dòng)軸支架,后處理階段需增加熱處理工序——在150℃環(huán)境下保溫2小時(shí),可消除內(nèi)應(yīng)力,使制品抗疲勞性能提升20%。BMC模壓技術(shù)為建筑領(lǐng)域提供了較強(qiáng)度且耐用的結(jié)構(gòu)連接件。廣東泵類設(shè)備BMC模壓工藝

BMC模壓成型的樂器配件,助力樂器發(fā)揮比較佳音效。浙江大規(guī)模BMC模壓一站式服務(wù)

隨著制造業(yè)向自動(dòng)化方向發(fā)展,BMC模壓工藝與自動(dòng)化生產(chǎn)的結(jié)合成為趨勢(shì)。自動(dòng)化模壓生產(chǎn)線可實(shí)現(xiàn)物料的自動(dòng)輸送、投料、模壓和脫模等工序,提高了生產(chǎn)效率和產(chǎn)品質(zhì)量穩(wěn)定性。在自動(dòng)化生產(chǎn)過程中,通過傳感器和控制系統(tǒng)實(shí)時(shí)監(jiān)測(cè)工藝參數(shù),如壓力、溫度和固化時(shí)間等,并根據(jù)設(shè)定值進(jìn)行自動(dòng)調(diào)整,確保每一件制品都符合質(zhì)量要求。同時(shí),自動(dòng)化設(shè)備可減少人工操作,降低勞動(dòng)強(qiáng)度,提高生產(chǎn)安全性。此外,自動(dòng)化生產(chǎn)線還可實(shí)現(xiàn)數(shù)據(jù)的采集和分析,為工藝優(yōu)化和生產(chǎn)管理提供依據(jù),推動(dòng)BMC模壓工藝向智能化、高效化方向發(fā)展。浙江大規(guī)模BMC模壓一站式服務(wù)

- 惠州高精度BMC注塑 2025-09-20

- 浙江大規(guī)模BMC模具多少錢 2025-09-20

- 佛山高質(zhì)量BMC模具解決方案 2025-09-20

- 蘇州汽車BMC模具加工 2025-09-20

- ISO認(rèn)證BMC注塑服務(wù) 2025-09-20

- 韶關(guān)BMC注塑專業(yè)服務(wù) 2025-09-20

- 江門高效BMC模壓廠家 2025-09-20

- 杭州高效BMC注塑排行榜 2025-09-20

- 浙江BMC模壓廠家 2025-09-20

- 茂名高效BMC模壓服務(wù) 2025-09-20

- 湖北汽車制造用膠輪包膠推薦 2025-09-20

- 湖北荊州化學(xué)液體PE儲(chǔ)罐公司 2025-09-20

- 重慶異形硅膠棒廠商 2025-09-20

- 吉林橡膠密封圈哪家好 2025-09-20

- 孝感一體成型塑料 2025-09-20

- 蕪湖塑料外殼定制價(jià)格 2025-09-20

- 天津阻燃硅膠發(fā)泡條生產(chǎn)廠家哪家好 2025-09-20

- 惠州高精度BMC注塑 2025-09-20

- 浙江丁苯橡膠定做 2025-09-20

- 遼寧O型圈加工 2025-09-20