南京合金腐蝕試驗報告

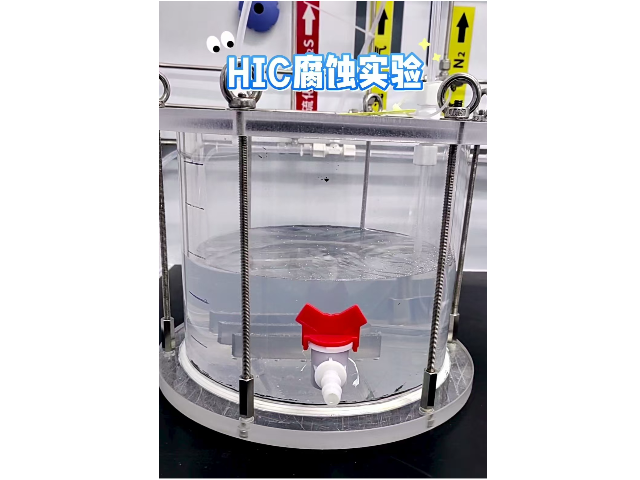

金屬應力腐蝕試驗揭示材料在特定環境下的隱形危害:遠低于屈服強度的應力即可引發突然斷裂。通過恒載荷、恒應變、慢應變拉伸等方法,精確評估航空航天、石化、核能等領域關鍵材料的抗裂性能,為安全保駕護航。金屬應力腐蝕試驗是評估金屬材料在特定環境(如特定介質、溫度、濕度等)和持續應力共同作用下,發生應力腐蝕開裂(StressCorrosionCracking,SCC)敏感性的重要試驗方法。應力腐蝕開裂是一種隱蔽性強、危害性大的腐蝕形式,常導致材料在遠低于其屈服強度的應力下突然斷裂,因此該試驗在航空航天、石油化工、核能等領域的材料篩選和安全評估中具有關鍵作用。在腐蝕試驗中,對涂層試樣進行劃痕處理,研究劃痕處涂層的耐蝕性與自我修復能力。南京合金腐蝕試驗報告

?晶間腐蝕試驗操作中有哪些常見錯誤?1.試驗溫度和時間控制不嚴?:-試驗溫度偏離標準規定的范圍,可能影響腐蝕速率和試驗結果。-試驗時間不足或過長,都可能導致試驗結果無法準確反映材料的晶間腐蝕敏感性。2.試驗結果評定不準確?:-彎曲法評定時,對彎曲裂紋的判定不準確,可能將非晶間腐蝕產生的裂紋誤判為晶間腐蝕裂紋。-金相法評定時,取樣位置不當或觀察倍數不準確,可能導致對晶間腐蝕深度的測量不準確。綜上所述,晶間腐蝕試驗是一種重要的金屬材料耐腐蝕性評估方法。通過合理的試驗方法和準確的評定標準,可以有效地評估金屬材料的耐腐蝕性,為產品的設計和使用提供科學依據。江蘇抗氫致開裂腐蝕試驗中心腐蝕試驗結果通常以質量損失、腐蝕速率或表面形貌來表征。

幾種普遍使用的晶間腐蝕試驗標準:1.ASTMA262標準:-OxalicAcidTest(草酸浸蝕試驗):一種快速篩選試驗,通過在草酸溶液中浸泡試樣并觀察是否出現晶間侵蝕來判斷材料的晶間腐蝕敏感性。-HueyTest(硝酸腐蝕試驗):將樣品置于沸騰的65%硝酸溶液中連續煮沸五次,每次48小時,然后測量失重率。-StraussTest(硫酸-硫酸銅腐蝕試驗):在含有硫酸和硫酸銅的溶液中煮沸樣品,通過彎曲或拉伸測試檢查是否有晶間裂紋形成。2.ISO3651標準:-MethodA(硫酸-硫酸鐵法):適用于奧氏體不銹鋼,在含有硫酸和硫酸鐵的溶液中進行測試。-MethodB(硝酸腐蝕試驗):類似于ASTMA262中的HueyTest。3.EPR測試:-利用電化學方法測量材料對晶間腐蝕的敏感度,通過記錄電流隨電位變化的關系曲線來分析材料的鈍化行為及晶間腐蝕傾向。

應力腐蝕簡介:由拉伸應力和腐蝕介質協同作用導致材料或構件過早開裂的現象。擴展速率:一般為10-9~10-6m·s-1,比一般均勻腐蝕的速率要快106倍。特點:引發構件失效的主要原因之一,且無明顯征兆,往往給工程帶來災難性損失。現有應力腐蝕評價標準:國際公認標準是BSENISO7539CorrosionofMetalsandAlloys-StressCorrosionTesting合訂本,我國GB/T15970《金屬和合金的腐蝕-應力腐蝕試驗》等同采用ISO標準。標準中給出了多種應力腐蝕評價方法,歸納起來:有3種試樣類型,即光滑試樣、帶缺口試樣和預制裂紋試樣;加載形式也有3種,即恒位移、恒載荷和慢應變速率。腐蝕試驗對城市地下管道材料進行測試,預防管道因腐蝕導致的泄漏事故。

腐蝕/老化暴露循環如下:1小時在25℃(或室溫條件下)鹽霧噴淋;1小時在35℃干燥(通過給測試箱通新鮮空氣來干燥樣品,45分鐘后;樣品上的所有可見液滴都被吹干);重復一周,然后人工操作把樣品移動到QUV加速老化實驗裝置且在下列循環中暴露:4小時UV紫外光照,UVA-340燈管,60℃;4小時冷凝(純水),50℃;重復一周;人工操作把樣品移動到CCT試驗箱且重復整個程序。汽車CCT暴露:汽車工業的循環腐蝕性測試方法技術先進。因此,大部分CCT測試都應用在汽車測試方面。腐蝕試驗里,利用激光共聚焦顯微鏡觀察腐蝕后金屬表面的三維形貌,精確測量腐蝕深度。上海酸性鹽霧腐蝕試驗解決方案

腐蝕試驗報告應包含完整的測試條件、過程和結果分析。南京合金腐蝕試驗報告

以下是金屬應力腐蝕試驗詳細介紹:試驗原理:金屬應力腐蝕開裂的發生需滿足三個條件:敏感的金屬材料、特定的腐蝕介質、持續的拉應力(包括外加應力、殘余應力等)。試驗通過對金屬試樣施加一定的拉應力,并將其置于目標腐蝕環境中,觀察試樣在一定時間內是否發生開裂,或測定開裂所需的時間(即應力腐蝕破裂壽命),以此評價材料的應力腐蝕敏感性。若材料在試驗條件下發生開裂,說明其對該環境存在應力腐蝕敏感性;開裂時間越短、裂紋擴展速率越快,材料的敏感性越高。南京合金腐蝕試驗報告

- 南京不銹鋼腐蝕試驗步驟 2025-09-20

- 紹興鋼鐵金屬檢測項目 2025-09-20

- 風機產品質量鑒定收費標準 2025-09-20

- SSC腐蝕試驗儀器 2025-09-20

- 安徽SSC腐蝕試驗公司 2025-09-20

- 金華產品司法鑒定價位 2025-09-20

- 常州對接焊焊接工藝評定檢測機構 2025-09-19

- 船舶產品質量鑒定通用程序規范 2025-09-19

- 嘉興機械制造金屬檢測第三方檢測機構 2025-09-19

- 工藝美術產品司法鑒定市價 2025-09-19

- 普陀區公司保潔外包 2025-09-20

- 重慶回收大概費用 2025-09-20

- 隧道裂縫檢測機器人廠家 2025-09-20

- 福州智能客服軟件 2025-09-20

- 浙江運營電商倉儲服務銷售電話 2025-09-20

- 上海智能化房屋檢測鑒定便捷 2025-09-20

- 南京宣傳策劃與社區服務投標書制作代做 2025-09-20

- 江寧區房產經紀答疑解惑 2025-09-20

- 嘉定區品牌網站開發熱線 2025-09-20

- 龍湖區哪里短期工客服電話 2025-09-20