福建非接觸無損檢測設備

無損檢測的原則是,對于正在使用的成品和物品,只有在它們準備好繼續使用之前,才能進行無損檢測,無損檢測不會影響被測對象的使用性能,因此,它可以用于測試制造的原材料、中間工藝環節和成品,以及在役設備。無損檢測不再局限于X射線,而是包括聲、電、磁、電磁波、中子、激光等物理現象,幾乎所有這些現象都可以用于無損檢測。例如,超聲波檢測、渦流檢測、磁粉檢測、射線檢測、滲透檢測、目視檢測、紅外檢測、微波檢測、泄漏檢測、聲發射測試、漏磁測試、磁記憶測試、熱中子射線照相測試、激光散斑成像檢測、光纖光柵傳感技術等都可以用于無損檢測。此外,還在不斷開發和應用新的方法和技術。通過聲波與紅外雙重驗證,確保缺陷識別的準確性與可靠性。福建非接觸無損檢測設備

無損檢測系統案例4:生物可吸收支架體內力學行為模擬??技術?:微流體環境同步輻射CT+光學應變映射?挑戰?:鎂合金支架在血管中降解時的動態支撐力衰減機制不明確。?解決方案?:在仿生流道內植入支架,通過同步輻射CT(分辨率1μm/幀)觀測降解孔隙演變。表面噴涂熒光納米標記點,利用顯微成像追蹤局部應變。?成果?:揭示?降解前沿應變集中?現象(局部應變達基體3倍),優化開槽設計后支撐力穩定性提升70%(動物實驗數據)。重慶SE2無損檢測系統代理商系統內置自檢程序,確保設備長期穩定運行,降低維護成本。

無損檢測是利用材料的聲學、光學、磁性和電學特性來檢測被測物體中是否存在缺陷或不均勻性,并給出缺陷的大小、位置、性質和數量等信息,而不損害或影響被測物體的使用性能。與破壞性測試相比,無損檢測具有以下特點。首先,它是非破壞性的,因為它在檢測過程中不會損害被檢測物體的使用性能;(2) 它具有完整性。因為檢測是非破壞性的,所以在必要時可以整體檢測100%的被檢測物體,這對于破壞性檢測來說是不可能的;第三,它有一個完整的過程。破壞性測試一般只適用于原材料的測試,如機械工程中常用的拉伸、壓縮、彎曲等。對制造用原材料進行破壞性測試。

技術融合:從單一檢測到綜合評價多模態融合:結合射線、超聲、渦流等技術,實現缺陷類型、尺寸、位置的評估數字孿生應用:建立檢測對象的數字模型,實現虛擬檢測與物理檢測的同步映射AI深度賦能:通過遷移學習優化缺陷識別模型,提升復雜場景下的檢測精度2. 綠色轉型:低碳化檢測技術的崛起低輻射檢測:開發低能量X射線源,將輻射劑量降低70%無損評價技術:從缺陷檢測延伸到材料壽命預測,減少過度檢測資源循環利用:檢測副產物(如磁粉、滲透液)的回收再利用技術針對微小裂紋檢測靈敏度達0.01mm,有效預防潛在質量風險。

傳感器/探頭: 發出探測信號或接收響應的部件(如超聲探頭、射線源、渦流線圈、攝像頭、磁軛等)。儀器/主機: 產生激勵信號、控制傳感器、接收并處理傳感器信號的關鍵電子設備。數據處理與分析單元: 對采集的信號進行放大、濾波、數字化、分析、成像、存儲和顯示(軟件和硬件)。顯示裝置: 屏幕、示波器、膠片、記錄儀等,用于顯示檢測結果。輔助設備: 掃查器(自動化或半自動化檢測)、耦合劑(超聲)、磁粉/滲透劑、防護設備(射線)、標樣/校準塊等。自動化與機器人: 對于復雜形狀、大批量或危險環境(如核電站、深海管道),常集成機器人技術實現自動化檢測。檢測數據可導出,無縫對接MATLAB分析工具。安徽SE4無損檢測儀服務商

x射線檢測作為無損檢測的重要技術手段,已大范圍的應用于工業領域。福建非接觸無損檢測設備

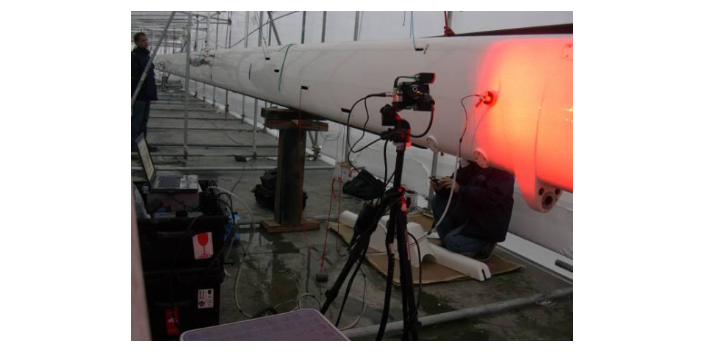

隨著科學技術和工業的不斷發展,測量技術在自動化生產、質量控制、反求工程及生物醫學工程等領域的應用越來越重要。然而,傳統的接觸式測量技術存在著許多局限性,如測量時間長、需進行補償、不能測量彈性或脆性材料等。這些限制使得傳統測量技術無法滿足現代工業的需求。近年來,光學非接觸式測量技術應運而生,其基于光學原理,具有高效率、無破壞性、工作距離大等特點,可以對物體進行靜態或動態的測量。這種技術在產品質量檢測和工藝控制中的應用,不只可以節約生產成本,縮短產品的研制周期,還可以提高產品質量,因此備受人們的青睞。福建非接觸無損檢測設備

- 湖南Shearography無損檢測儀服務商 2025-09-19

- 湖南激光散斑無損檢測系統服務商 2025-09-19

- 福建非接觸無損檢測設備 2025-09-19

- 貴州SE4激光剪切散斑無損檢測設備多少錢 2025-09-19

- 青海激光剪切散斑無損檢測系統銷售商 2025-09-19

- 江蘇SE2無損檢測設備哪里能買到 2025-09-19

- 云南激光復合材料無損檢測銷售公司 2025-09-19

- 新疆SE4無損檢測儀銷售商 2025-09-19

- 上海非接觸無損檢測系統 2025-09-19

- 山東SE4激光剪切散斑復合材料無損檢測 2025-09-19

- 福建智能化實驗室超純水設備大概價格 2025-09-20

- 無錫測量示波器價格 2025-09-20

- 河南瑾誠藻類智能識別系統 2025-09-20

- 遼源月牙聚焦鏡供應商哪家好 2025-09-20

- 揚州傳感器生產廠家 2025-09-20

- 蘇州SIKA席卡溫濕度變送器 2025-09-20

- 江蘇微量溶解氧分析儀推薦廠家 2025-09-20

- 智能裝車監控系統開發公司 2025-09-20

- 南京電力監測電表大概多少錢 2025-09-20

- 自動化中低壓快速制備液相色譜儀哪里有賣的 2025-09-20