設備數字孿生智能工廠Visual Component

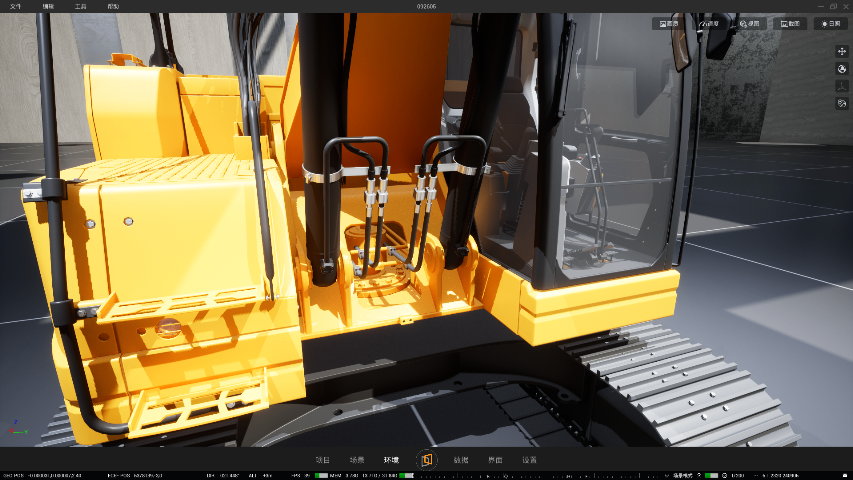

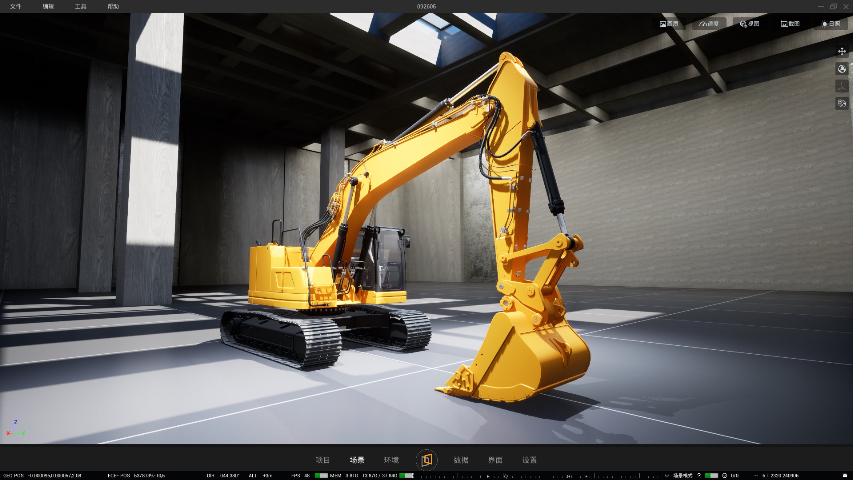

數字孿生可以模擬整個生產流程,從原材料的采購到產品的組裝和包裝。通過分析生產數據,數字孿生可以識別生產過程中的瓶頸和浪費,并提出優化建議。例如,通過模擬生產線的布局和設備配置,數字孿生可以幫助制造商優化生產流程,減少生產時間。數字孿生可以實時監控生產設備的狀態,通過傳感器收集設備的運行數據,并利用人工智能算法進行分析。當設備出現異常時,數字孿生可以提前發出警報,并提供維護建議。這種預測性維護可以減少設備故障,提高設備的使用壽命。智能工廠通過全流程數字化品控,產品不良率下降27%。設備數字孿生智能工廠Visual Component

在生物燃料領域,數字孿生平臺能夠為企業申報智能工廠獎項助力。通過CIMPro孿大師的平臺功能,可以實現安全可靠的聯鎖保護系統、智能化的現場管理模式、穩定的生產操作流程、全牌照生產資質、靈活原料生產能力。對于企業而言,在申報前需重點關注:數字孿生與現有 MES、IoT 系統的協同性,虛擬模型與物理工廠的 “精細度匹配”,以及應用場景的 “量化效益落地”—— 這些是數字孿生真正發揮作用、支撐高階申報的關鍵。zy級 / 領航級智能工廠的首要申報條件是 “實現生產全要素(設備、物料、人員、環境、工藝)的深度數字化映射”,而數字孿生的價值正是構建物理工廠與虛擬工廠的實時、對應關系,為高階智能化提供數據底座。 數字化研發智能工廠Witness智能工廠通過模塊化產線重構,換線時間縮短50%。

建設智能工廠是制造業邁向高質量發展的必由之路。不同行業需因“業”制宜,找準自身痛點作為突破口。雖然初期投入巨大,但其帶來的提質、增效、降本、增柔等關鍵效益,以及商業模式創新、綠色可持續等戰略價值,將從根本上重塑企業的競爭力,使其在未來的市場競爭中占據相對優勢。這是一項關乎企業生存與發展的戰略投資,而非簡單的技術改造。智能工廠本身成為企業的技術壁壘和關鍵競爭力,難以被競爭對手模仿和超越。通過智能化的能源和資源管理,降低碳排放,履行社會責任,并滿足日益嚴格的環保法規。

在電氣行業中,通過SolidWorks設計、變壓器仿真平臺開發應用,部署PLM系統,實現研發與制造高效協同,工業過程數據反饋優化工藝,提升變壓器數字化研發水平和基于數據驅動的工藝不斷循環迭代。深度集成PLM、ERP、MES等系統,構建基于銷產協同的數字化運營平臺,研、產、供、銷深度融合、高度協同,通過模型算法實現生產自動分配、供需精細匹配。部署AGV、RGV、龍門桁架、機械臂、堆垛機等機器人和自動化立庫,根據產品履約計劃、設備產能等多約束條件,采用尋優算法智能排產,自動觸發循環拉動生產,物料主動精細配送,構建精細、高效、安全、大載重的物流配送體系和產線柔性動態配置,適配多品類產品快速切換,大幅提升生產效能。借助算法建模、大數據分析、物聯網和數字孿生等技術,可以有效提升研發、生產、營銷、采購、倉儲、設備管理等環節的數字化水平,建設電氣智能工廠。智能工廠成為培育新質生產力的戰略支點。

一個真正的智能工廠,其數字孿生平臺必須經得起日常運維的考驗。CIMPro孿大師在多個行業實踐中證明:設備預測性維護通過實時采集設備運行數據,結合歷史故障模型,提前預判設備可能出現的問題,將被動維修變為主動維護。某汽車零部件企業應用后,設備故障率降低40%,維修成本下降35%。工藝參數優化數字孿生可以模擬不同工藝參數下的生產效果,幫助工程師快速找到參數組合。一家電子制造企業通過這種方式,良品率提升了12個百分點。人員培訓革新新員工可以在虛擬環境中反復練習設備操作,無需占用實際產線。某裝備制造企業采用CIMPro的虛擬培訓系統后,新員工上崗培訓周期縮短了60%。智能工廠是什么意思?倉儲三維可視化智能工廠機械臂

智能工廠采用機器視覺替代人工巡檢,識別效率提升50倍。設備數字孿生智能工廠Visual Component

工廠數字孿生大屏是基于數字孿生技術構建的三維可視化智能監控平臺,通過1:1高精度映射物理工廠的設備、流程與數據,實現虛擬與實體工廠的實時雙向交互。它將海量復雜的生產數據轉化為沉浸式三維場景,幫助管理者精細掌控全局、優化決策,是智能制造時代的"數字大腦"。在申報智能工廠獎項的進程中,裝備工藝動畫與數字孿生可視化看板已成為不可或缺的關鍵要素。當前市場上的動畫制作普遍采用幀數計費模式,1分鐘工業級動畫報價區間達3-8萬元,且復雜機械結構的細節修正往往導致返工成本激增。可視化大屏開發則存在功能模塊的重復計價問題,同樣的數據接入功能在不同供應商處需重復付費。國產零代碼數字孿生平臺CIMPro孿大師創新性地采用"建模-動畫-大屏"全鏈路閉環方案,獨有的動畫模板庫包含200+礦山機械運動預設,智能快掘裝備的截割循環動畫制作周期從常規的3周壓縮至3天。設備數字孿生智能工廠Visual Component

- 河北圖形引擎數字孿生 2025-09-17

- AR數字孿生雙碳 2025-09-17

- CIM數字孿生港口 2025-09-17

- 硬巖截割掘進裝備可視化智能工廠咨詢問價 2025-09-17

- 人機交互智能工廠Witness 2025-09-17

- CIM數字孿生林業 2025-09-17

- 數字化設計智能工廠軟件原廠 2025-09-17

- AR數字孿生規劃館 2025-09-17

- 四川三維可視化變電站 2025-09-17

- 智能化鏟裝可視化智能工廠MQTT 2025-09-17

- 湖南工業一體機廠家 2025-09-22

- 湖南哪里Delta并聯蜘蛛手 2025-09-22

- 鹽城新型實驗室純水機 2025-09-22

- 傳統企業SaaS營銷要堅持什么 2025-09-22

- 畢節自動化抖音代運營推廣 2025-09-22

- 武漢工控RFID模塊批發 2025-09-22

- 多功能智能手表產業 2025-09-22

- 靜安區附近哪里有安防設備 2025-09-22

- 閔行區AndroidAPP開發結構設計 2025-09-22

- 梧州寫字樓電動車充電樁 2025-09-22