數(shù)字化設計智能工廠軟件原廠

數(shù)字孿生的技術發(fā)展與工程應用起源于工業(yè)制造領域,在工業(yè)產(chǎn)品的概念設計、詳細設計、加工設計、運維服務和報廢回收等全生命周期都發(fā)揮著重要作用。工業(yè)數(shù)字化、智能化已經(jīng)解決了傳統(tǒng)生產(chǎn)車間的各種數(shù)據(jù)信息主要依靠人工記錄、統(tǒng)計、查詢、使用和分析,導致的數(shù)據(jù)質(zhì)量差、使用效率低等難題。但尚未達到實際車間與虛擬車間之間的實時交互和共融。數(shù)字孿生技術通過整合物理真實空間與虛擬空間各流程各業(yè)務的有效數(shù)據(jù),可實現(xiàn)工廠全生產(chǎn)要素在物理工廠、虛擬工廠、工廠服務系統(tǒng)間的迭代運行,使物理工廠不斷迭代優(yōu)化,使工廠生產(chǎn)和管控達到比較好的一種工廠運行新模式。目前,數(shù)字孿生已經(jīng)被廣泛應用于航空航天、電力、船舶、離散制造等行業(yè)領域。智能工廠通過數(shù)字孿生優(yōu)化工藝流程,單臺設備能耗降低15%。數(shù)字化設計智能工廠軟件原廠

智能工廠是制造業(yè)從 “傳統(tǒng)經(jīng)驗驅動” 向 “數(shù)據(jù)智能驅動” 轉型的關鍵載體,其意義在于解決效率、成本、質(zhì)量等關鍵痛點,支撐行業(yè)數(shù)字化升級;而數(shù)字孿生作為智能工廠的 “虛實融合中樞”,在獎項申報中不僅是 “技術亮點”,更是 “成效量化工具”“全流程證明載體” 和 “示范力支撐”,直接決定申報材料的競爭力,是獲取智能工廠獎項的關鍵技術抓手。申報材料(如 PPT、視頻)需讓評審快速理解工廠的智能邏輯,數(shù)字孿生的 “3D 可視化” 優(yōu)勢可直觀呈現(xiàn)成果。智能工廠FLC智能工廠實現(xiàn)無紙化辦公,年節(jié)省紙張成本超50萬元。

在生物燃料領域,數(shù)字孿生平臺能夠為企業(yè)申報智能工廠獎項助力。通過CIMPro孿大師的平臺功能,可以實現(xiàn)安全可靠的聯(lián)鎖保護系統(tǒng)、智能化的現(xiàn)場管理模式、穩(wěn)定的生產(chǎn)操作流程、全牌照生產(chǎn)資質(zhì)、靈活原料生產(chǎn)能力。對于企業(yè)而言,在申報前需重點關注:數(shù)字孿生與現(xiàn)有 MES、IoT 系統(tǒng)的協(xié)同性,虛擬模型與物理工廠的 “精細度匹配”,以及應用場景的 “量化效益落地”—— 這些是數(shù)字孿生真正發(fā)揮作用、支撐高階申報的關鍵。zy級 / 領航級智能工廠的首要申報條件是 “實現(xiàn)生產(chǎn)全要素(設備、物料、人員、環(huán)境、工藝)的深度數(shù)字化映射”,而數(shù)字孿生的價值正是構建物理工廠與虛擬工廠的實時、對應關系,為高階智能化提供數(shù)據(jù)底座。

在汽車行業(yè),要建立數(shù)字孿生工廠,簡單來講,需要兩步,第一步設備同步。搭建一套基于真實生產(chǎn)線的虛擬生產(chǎn)線,對真實設備進行3D建模,將3D模型放置到線上虛擬場景內(nèi),實現(xiàn)真實生產(chǎn)線和虛擬生產(chǎn)線一一對應。如果想要對整座工廠建立數(shù)字孿生系統(tǒng),需要對廠房、道路、樹木、人物等所有要素都進行數(shù)字化建模。第二步數(shù)據(jù)同步,車間里真實設備,是通過PLC驅動讓設備實現(xiàn)既定的動作。我們通過采集PLC數(shù)據(jù),驅動虛擬系統(tǒng)里的設備模型,進行同樣的既定動作,就能夠實現(xiàn)真實設備與虛擬設備的實時聯(lián)動,從而對生產(chǎn)線進行實時監(jiān)控。除了設備數(shù)據(jù)之外,還需要安裝攝像頭、傳感器等等其他數(shù)據(jù)采集設備,以實現(xiàn)對工廠和車間更多數(shù)據(jù)的采集,比如人員數(shù)據(jù)、人員位置數(shù)據(jù),設備數(shù)據(jù),這些數(shù)據(jù)也需要同步到系統(tǒng)中。智能工廠通過AI+數(shù)據(jù)實現(xiàn)“系統(tǒng)自治”,取代傳統(tǒng)經(jīng)驗依賴。

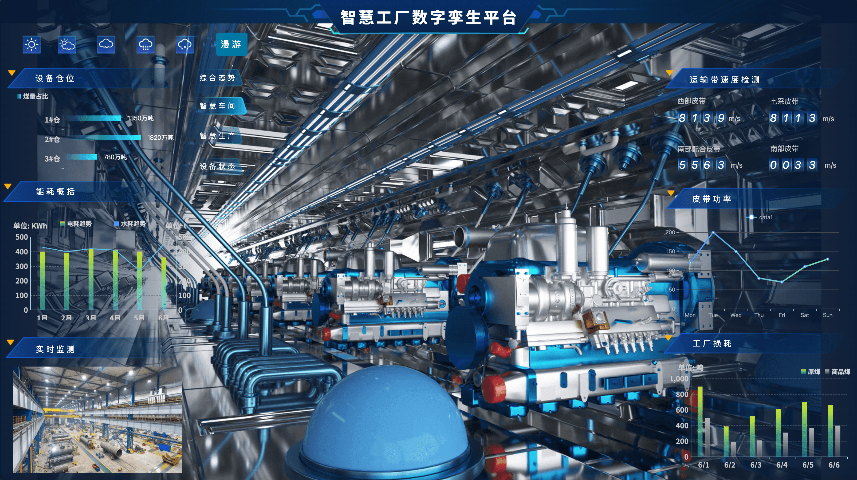

工廠數(shù)字孿生大屏是基于數(shù)字孿生技術構建的三維可視化智能監(jiān)控平臺,通過1:1高精度映射物理工廠的設備、流程與數(shù)據(jù),實現(xiàn)虛擬與實體工廠的實時雙向交互。它將海量復雜的生產(chǎn)數(shù)據(jù)轉化為沉浸式三維場景,幫助管理者精細掌控全局、優(yōu)化決策,是智能制造時代的"數(shù)字大腦"。在申報智能工廠獎項的進程中,裝備工藝動畫與數(shù)字孿生可視化看板已成為不可或缺的關鍵要素。當前市場上的動畫制作普遍采用幀數(shù)計費模式,1分鐘工業(yè)級動畫報價區(qū)間達3-8萬元,且復雜機械結構的細節(jié)修正往往導致返工成本激增。可視化大屏開發(fā)則存在功能模塊的重復計價問題,同樣的數(shù)據(jù)接入功能在不同供應商處需重復付費。國產(chǎn)零代碼數(shù)字孿生平臺CIMPro孿大師創(chuàng)新性地采用"建模-動畫-大屏"全鏈路閉環(huán)方案,獨有的動畫模板庫包含200+礦山機械運動預設,智能快掘裝備的截割循環(huán)動畫制作周期從常規(guī)的3周壓縮至3天。智能工廠的目標是“無人干預,自我進化”。船舶制造智能工廠OPC UA

智能工廠引入光伏電站,年減排CO?2500噸,能耗成本降低20%。數(shù)字化設計智能工廠軟件原廠

一個真正的智能工廠,其數(shù)字孿生平臺必須經(jīng)得起日常運維的考驗。CIMPro孿大師在多個行業(yè)實踐中證明:設備預測性維護通過實時采集設備運行數(shù)據(jù),結合歷史故障模型,提前預判設備可能出現(xiàn)的問題,將被動維修變?yōu)橹鲃泳S護。某汽車零部件企業(yè)應用后,設備故障率降低40%,維修成本下降35%。工藝參數(shù)優(yōu)化數(shù)字孿生可以模擬不同工藝參數(shù)下的生產(chǎn)效果,幫助工程師快速找到參數(shù)組合。一家電子制造企業(yè)通過這種方式,良品率提升了12個百分點。人員培訓革新新員工可以在虛擬環(huán)境中反復練習設備操作,無需占用實際產(chǎn)線。某裝備制造企業(yè)采用CIMPro的虛擬培訓系統(tǒng)后,新員工上崗培訓周期縮短了60%。數(shù)字化設計智能工廠軟件原廠

- 河北圖形引擎數(shù)字孿生 2025-09-17

- AR數(shù)字孿生雙碳 2025-09-17

- CIM數(shù)字孿生港口 2025-09-17

- 硬巖截割掘進裝備可視化智能工廠咨詢問價 2025-09-17

- 人機交互智能工廠Witness 2025-09-17

- CIM數(shù)字孿生林業(yè) 2025-09-17

- 數(shù)字化設計智能工廠軟件原廠 2025-09-17

- AR數(shù)字孿生規(guī)劃館 2025-09-17

- 四川三維可視化變電站 2025-09-17

- 智能化鏟裝可視化智能工廠MQTT 2025-09-17

- 深圳3.7寸液晶屏廠家現(xiàn)貨 2025-09-20

- 南京水力無人機巡檢管控平臺 2025-09-20

- 山西好用的墓區(qū)導航軟件辦法 2025-09-20

- 松江區(qū)小程序開發(fā) 2025-09-20

- 天津會議及展覽服務推薦產(chǎn)品 2025-09-20

- 徐匯區(qū)智能云服務 2025-09-20

- 吉林正大墓區(qū)導航軟件可行性研究報告 2025-09-20

- 高淳區(qū)汽車裝飾用品銷售代理商 2025-09-20

- 中國臺灣工業(yè)設備數(shù)字采集升級 2025-09-20

- 南京國產(chǎn)計算機供應商 2025-09-20