金華發動機左箱體廠家

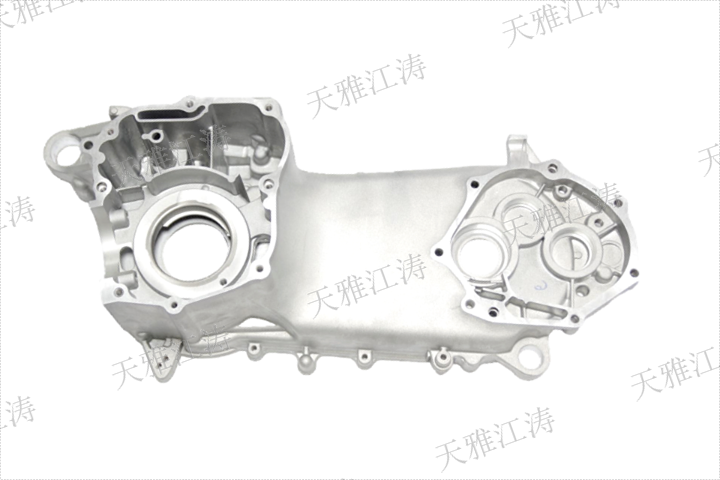

結構設計:精密優化與功能集成。復雜結構箱體的設計不僅需要滿足基本的功能需求,還需要考慮內部空間的合理利用和各部件之間的精密配合。天雅江濤借助先進的 CAD/CAM 技術,對齒輪室、曲軸箱等關鍵部位進行精細化設計。內部結構優化。齒輪室和曲軸箱是變速箱箱體的主要部分,其內部結構的精確度直接影響動力傳遞效率。通過 CAD 技術進行三維建模后,天雅江濤采用模擬分析方法對齒輪嚙合間隙、軸承安裝孔位等關鍵參數進行優化,從而降低動力損耗,提升傳動效率。注重細節處理,箱體品質更佳。金華發動機左箱體廠家

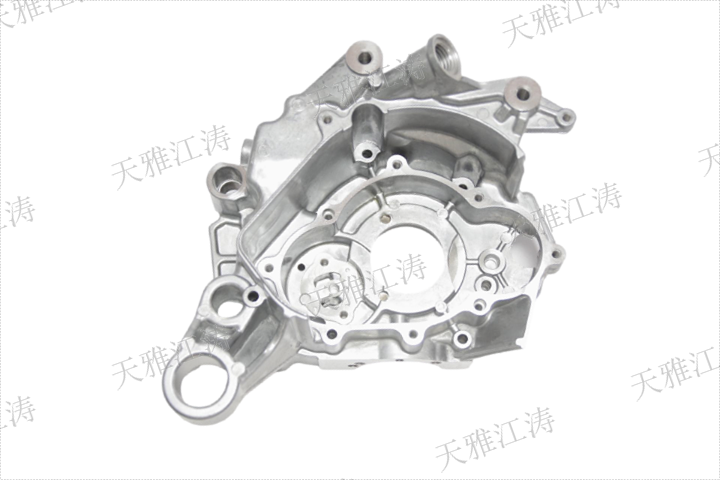

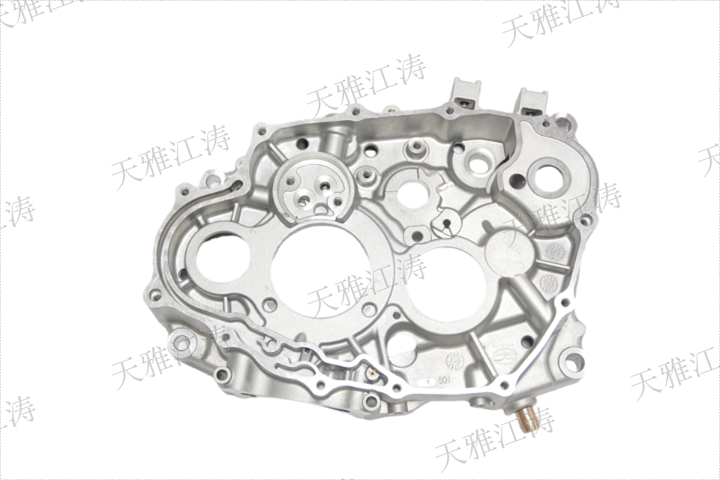

在摩托車以及新能源設備等領域,箱體作為關鍵的結構部件,其選擇的恰當與否對整個系統的性能、穩定性和可靠性起著決定性作用。以摩托車為例,變速箱箱體不僅是傳動系統的關鍵承載部件,連接著發動機與車輪,傳遞動力并實現變速功能,其性能直接關乎整車的動力傳輸效率、操控穩定性以及騎行安全性;而新能源控制器箱體則對保護內部精密電子元件、確保控制器穩定運行、維持新能源設備的高效運作至關重要。這里,我們將深入探討如何選擇合適的復雜結構箱體,并以在該領域表現突出的天雅江濤為例,詳細闡述其在箱體制造方面的優勢與特色。?杭州立體箱體市價臺馬扎克數控中心,支持高精度箱體特征加工。

高精度數控加工:確保箱體精密性:(一)數控加工中心的應用,箱體的高精度加工是確保其性能的關鍵環節。天雅江濤配備了先進的馬扎克數控加工中心,能夠實現箱體軸承孔(H7級公差)、密封面(Ra0.8μm粗糙度)等高精度特征的加工。數控加工中心通過高精度的數控系統和優化的切削參數,確保加工精度和表面質量。(二)加工工藝優化,在加工過程中,天雅江濤注重工藝參數的優化,如切削速度、進給量和切削深度等,以減少加工變形和誤差。同時,公司采用多軸聯動加工技術,盡量減少裝夾次數,避免因多次裝夾導致的累積誤差。此外,通過在線檢測系統實時監測加工尺寸,實現閉環控制,進一步提升加工精度。

制造工藝與質量控制:智能壓鑄工藝,我們依托43臺280T-2500T智能壓鑄機組,實現箱體的高效生產。這些先進的壓鑄設備能夠精確控制壓鑄過程中的各項參數,確保箱體的較小壁厚達到1.5mm,同時實現±0.08mm的尺寸精度。通過智能壓鑄工藝,我們不僅提高了生產效率,還保證了箱體的高精度和一致性。模流分析技術,在大型箱體的制造過程中,縮松缺陷一直是困擾行業的難題。我們采用模流分析技術,對澆注系統進行優化設計,有效解決了這一問題。模流分析技術能夠模擬熔融金屬在模具中的流動情況,提前發現潛在的縮松缺陷,并進行優化調整。以客戶需求為導向,定制個性化箱體方案。

嚴格的質量檢測,質量是企業生存的根本。天雅江濤建立了完善的質量檢測體系,從原材料采購到成品出廠的每一個環節都經過嚴格把關。公司配備了先進的三坐標測量儀、粗糙度測試儀等設備,對箱體的關鍵尺寸和表面質量進行精確檢測。同時,每一臺設備都有詳盡的質量追溯記錄,確保產品的可追溯性。復雜結構箱體的設計與制造是一個集材料科學、機械設計、精密加工于一體的系統工程,需要企業具備雄厚的技術實力和嚴格的質量管理能力。作為行業先進的制造商,天雅江濤通過技術創新和持續改進,不斷推動產品質量和生產效率的提升,為客戶提供更品質的產品和服務。專注新能源控制器箱體等,提供全流程解決方案。舟山汽車控制器箱體生產廠家

支持軸承孔 H7 級公差,滿足精密配合要求。金華發動機左箱體廠家

天雅江濤箱體的主要特點:1. 高精度制造能力,天雅江濤依托43臺280T-2500T智能壓鑄機組,實現了箱體較小壁厚1.5mm成型與±0.08mm的尺寸精度。這種高精度的制造能力確保了箱體在復雜結構下的尺寸一致性,為后續裝配和性能優化提供了堅實基礎。2. 模流分析技術優化,在箱體制造過程中,天雅江濤采用先進的模流分析技術,對澆注系統進行優化設計。這一技術有效解決了大型箱體在鑄造過程中常見的縮松缺陷問題,使產品良品率穩定在99.3%以上,明顯提高了生產效率和產品質量。金華發動機左箱體廠家

- 麗水箱體壓鑄技術 2025-09-20

- 紹興電池箱體廠商 2025-09-20

- 浙江配件缸頭工廠 2025-09-19

- 重慶5G基站殼體機加工哪家好 2025-09-19

- 湖州350缸頭工廠 2025-09-19

- 舟山立體箱體廠家直銷 2025-09-19

- 寧波全自動壓鑄模 2025-09-19

- 重力壓鑄加工 2025-09-19

- 金華發動機左箱體廠家 2025-09-19

- 嘉興摩托車變速箱箱體廠商 2025-09-19

- 大眾車燈升級報價 2025-09-20

- 浦東新區常見五金交電直銷價 2025-09-20

- 舟山德莎4970雙面膠生產廠家 2025-09-20

- 安徽標準智能駕駛輔助產品銷售電話 2025-09-20

- 奉賢區室內裝修材料檢測用途 2025-09-20

- 寧波德莎4287mopp膠帶生產廠家 2025-09-20

- 亳州安裝停車管理收費系統規格尺寸 2025-09-20

- 嘉興寶馬全系牌照板源頭廠家 2025-09-20

- 廣州批發汽車座椅 2025-09-20

- 浙江宇通大巴57座汽車租賃服務熱線 2025-09-20